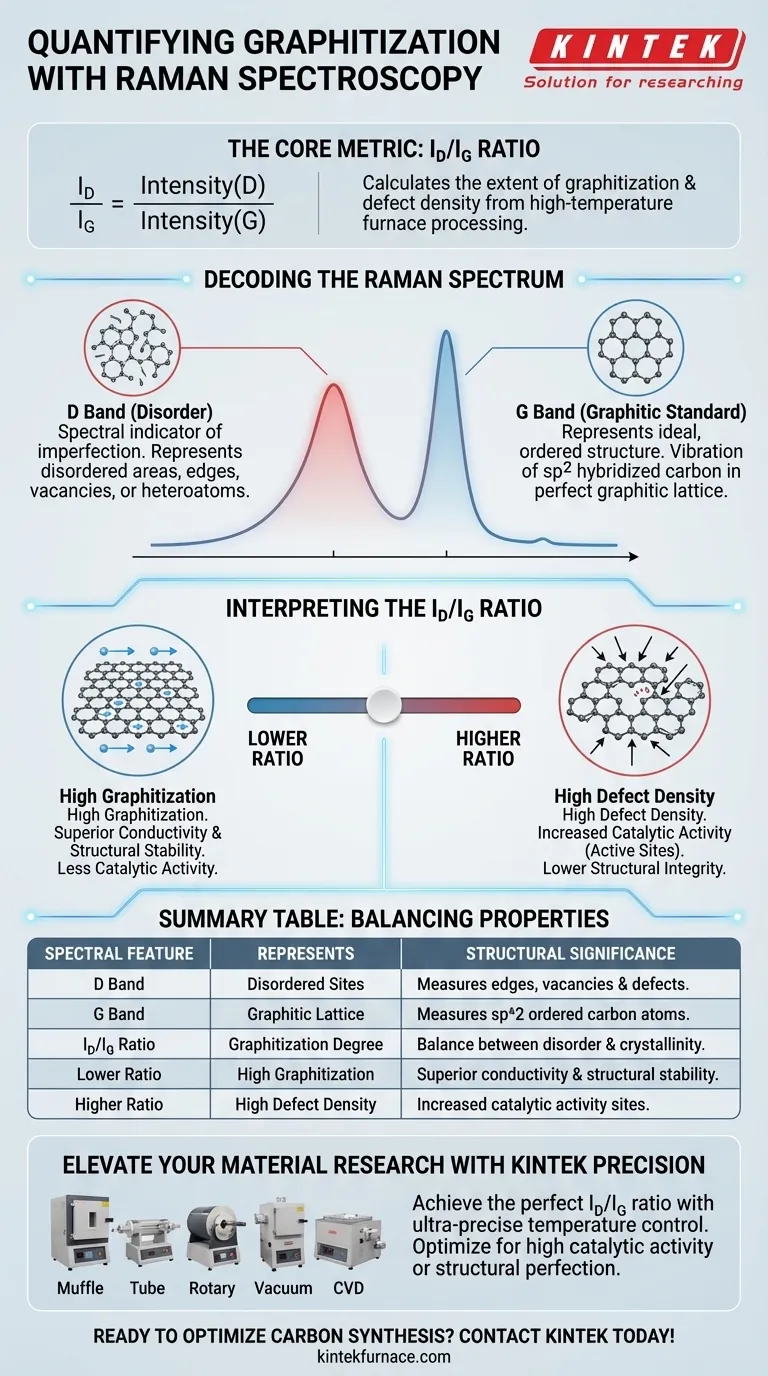

Il grado di grafitizzazione viene quantificato calcolando il rapporto $I_D/I_G$. Questa metrica confronta l'intensità della banda D, che rappresenta siti disordinati o difetti, con l'intensità della banda G, che corrisponde al carbonio grafitico organizzato e ibridato $sp^2$. Analizzando questo rapporto, i ricercatori possono determinare con precisione il grado di grafitizzazione e la densità dei siti difettosi generati durante la lavorazione in forni ad alta temperatura.

Il rapporto $I_D/I_G$ funge da metrica definitiva per la caratterizzazione dei materiali carbonizzati, fornendo una correlazione diretta tra i difetti strutturali del materiale e il suo potenziale di attività catalitica.

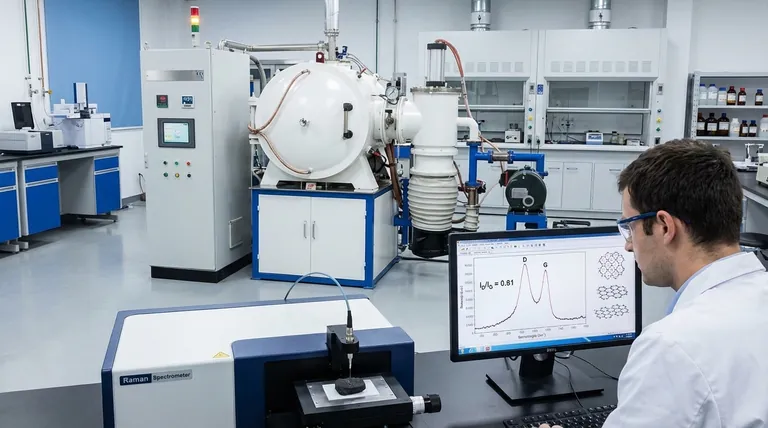

Decodifica dello Spettro Raman

Per comprendere la qualità di materiali come i reticoli zeolitici-imidazolati (ZIF) carbonizzati, è necessario prima isolare le due firme spettrali critiche prodotte dalla spettroscopia Raman.

La Banda D: Misurare il Disordine

La banda D è l'indicatore spettrale dell'imperfezione.

Rappresenta le aree disordinate o i siti difettosi all'interno della struttura del carbonio. Una banda D prominente suggerisce una struttura ricca di bordi, vacanze o eteroatomi, che sono spesso il risultato di specifiche condizioni di lavorazione in forno.

La Banda G: Lo Standard Grafite

La banda G rappresenta la struttura ideale e ordinata.

Corrisponde alla vibrazione degli atomi di carbonio ibridati $sp^2$ presenti in un reticolo grafitico perfetto. Una banda G nitida e intensa indica un alto grado di ordine cristallino e una grafitizzazione riuscita.

Interpretazione del Rapporto $I_D/I_G$

I dati grezzi delle bande D e G vengono sintetizzati in un unico valore azionabile: il rapporto di intensità.

Quantificare l'Evoluzione Strutturale

Il rapporto $I_D/I_G$ agisce come una scala mobile per l'evoluzione del materiale.

Dividendo l'intensità della banda dei difetti (D) per la banda grafitica (G), si ottiene un valore numerico che rappresenta il grado di grafitizzazione. Ciò rivela quanto efficacemente il forno ad alta temperatura ha convertito il materiale precursore in una rete di carbonio strutturata.

Collegare Struttura e Prestazioni

Questo rapporto non è solo un dato strutturale; è un predittore di prestazioni.

La nota di riferimento principale afferma che la densità dei siti difettosi, quantificata da questo rapporto, è direttamente correlata all'attività catalitica del materiale. In molte applicazioni catalitiche, i difetti specifici sono "siti attivi" necessari, rendendo questa misurazione critica per prevedere come si comporterà il materiale in una reazione chimica.

Comprendere i Compromessi

Sebbene la spettroscopia Raman fornisca un potente strumento quantitativo, l'interpretazione del rapporto "ideale" richiede un contesto riguardo al tuo obiettivo finale.

Densità dei Difetti vs. Conduttività

Un rapporto $I_D/I_G$ inferiore indica un'elevata grafitizzazione, implicando un'eccellente conducibilità elettrica e stabilità strutturale.

Tuttavia, una struttura grafitica "perfetta" potrebbe mancare dei siti difettosi attivi richiesti per determinate reazioni catalitiche. Al contrario, un rapporto più elevato suggerisce un elevato potenziale di attività ma può indicare una minore integrità strutturale. Il rapporto "migliore" è definito interamente dall'equilibrio specifico di conducibilità e reattività richiesto dalla tua applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La spettroscopia Raman ti consente di regolare i parametri del tuo forno per ottenere le precise proprietà del materiale necessarie per la tua applicazione.

- Se il tuo obiettivo principale è un'elevata attività catalitica: Punta a un rapporto $I_D/I_G$ specifico che indichi una densità sufficiente di siti difettosi, poiché questi fungono spesso da centri attivi per la reazione.

- Se il tuo obiettivo principale è l'ordine strutturale: Cerca un rapporto $I_D/I_G$ inferiore, che conferma il predominio della banda G e una rete di carbonio altamente grafitizzata e stabile.

Padroneggiando il rapporto $I_D/I_G$, converti i dati spettrali grezzi in un progetto preciso per le prestazioni del materiale.

Tabella Riassuntiva:

| Caratteristica Spettrale | Rappresenta | Significato Strutturale |

|---|---|---|

| Banda D | Siti Disordinati | Misura bordi, vacanze e difetti strutturali. |

| Banda G | Reticolo Grafite | Misura atomi di carbonio ordinati e ibridati $sp^2$. |

| Rapporto $I_D/I_G$ | Grado di Grafitizzazione | Quantifica l'equilibrio tra disordine e cristallinità. |

| Rapporto Inferiore | Alta Grafitizzazione | Indica conducibilità e stabilità strutturale superiori. |

| Rapporto Superiore | Alta Densità di Difetti | Spesso correla con siti di attività catalitica aumentata. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere il rapporto $I_D/I_G$ perfetto richiede il controllo ultra-preciso della temperatura che si trova solo nei sistemi termici di livello professionale. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti progettati per aiutarti a padroneggiare il processo di grafitizzazione.

Sia che tu stia puntando a un'elevata attività catalitica o alla perfezione strutturale cristallina, i nostri forni ad alta temperatura personalizzabili per laboratori sono supportati da ricerca e sviluppo esperti per soddisfare le tue specifiche di materiale uniche.

Pronto a ottimizzare la tua sintesi di carbonio? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yan Yang, Gai Zhang. Enhanced Electrocatalytic Activity for ORR Based on Synergistic Effect of Hierarchical Porosity and Co-Nx Sites in ZIF-Derived Heteroatom-Doped Carbon Materials. DOI: 10.3390/c11030070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Finestra di osservazione a vuoto ultraelevata Flangia in acciaio inox Vetro zaffiro per KF

- Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Che ruolo svolge il trattamento di attivazione nella conversione dei rifiuti di PPS? Sbloccare pori per l'accumulo di energia ad alte prestazioni

- Come fa il processo di essiccazione in forno di laboratorio a garantire la qualità dei catalizzatori bimetallici? Stabilità dei pori e dispersione

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate

- Perché i campioni ceramici di Ba1-xCaxTiO3 devono subire un processo di sinterizzazione ad alta temperatura con argento? Garantire dati dielettrici accurati

- Come influisce la temperatura di calcinazione sulla crescita dei grani di CuO? Ottimizzazione della morfologia e della cristallinità del film nanoporoso

- Perché il controllo ad alta precisione dei rapporti di flusso di argon (Ar) e azoto (N2) è fondamentale nella fabbricazione di rivestimenti CrSiN-Y?

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating