Nella produzione di semiconduttori, la PECVD è utilizzata principalmente per depositare film sottili critici che fungono da isolanti, strati protettivi e componenti funzionali all'interno di un circuito integrato. Le applicazioni più comuni sono la deposizione di biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄) per l'isolamento dielettrico e la passivazione, oltre alla creazione di strati specializzati per transistor e interconnessioni.

Il valore centrale della deposizione chimica da fase vapore potenziata al plasma (PECVD) non è solo ciò che deposita, ma come lo fa. La sua capacità di creare film di alta qualità a basse temperature è la chiave che sblocca la fabbricazione di dispositivi a semiconduttore complessi e multistrato senza danneggiare le strutture sensibili già costruite sul wafer.

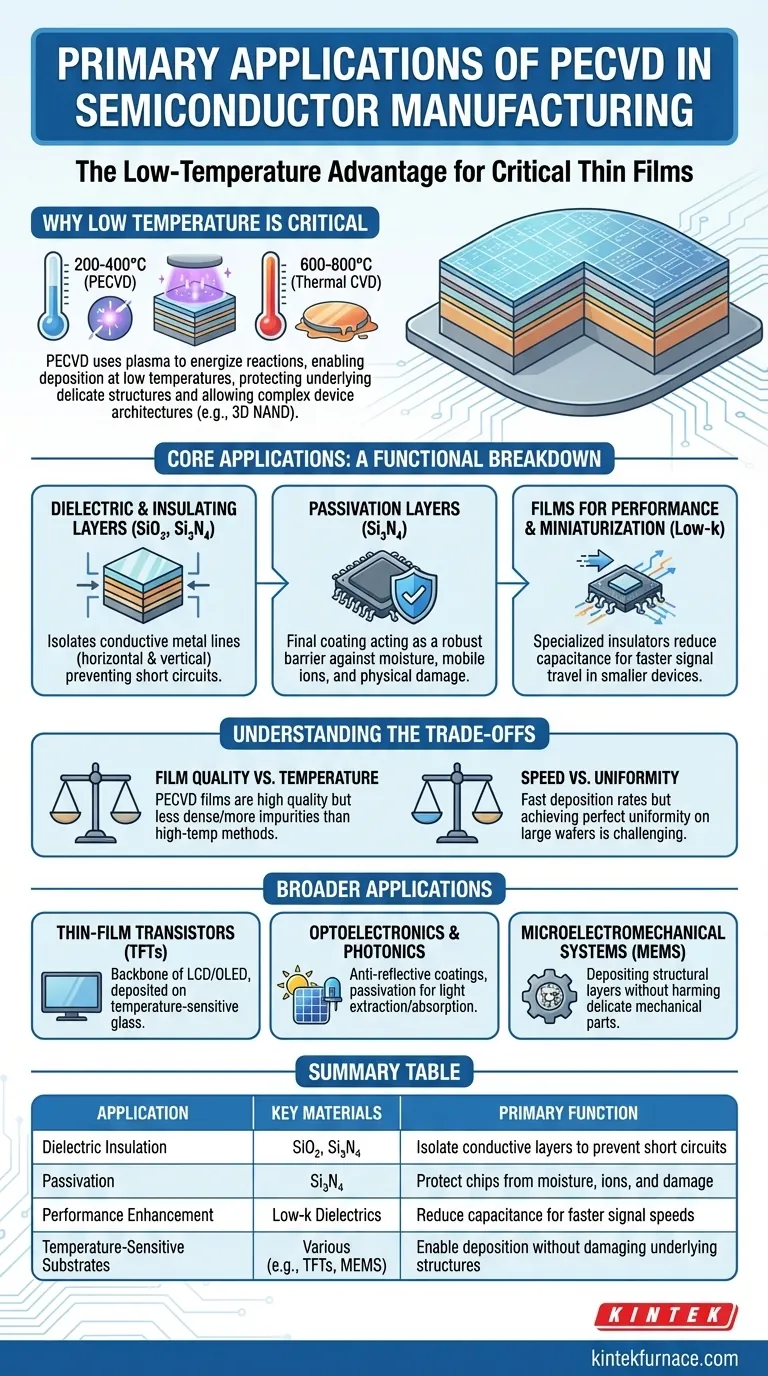

Perché la bassa temperatura è il vantaggio critico

La caratteristica distintiva della PECVD rispetto alla tradizionale deposizione chimica da fase vapore (CVD) è l'uso di un plasma per energizzare la reazione chimica. Ciò consente la deposizione a temperature significativamente più basse (tipicamente 200-400°C) anziché i 600-800°C richiesti dalla CVD termica.

Proteggere le strutture sottostanti

I chip moderni sono costruiti strato dopo strato. Una volta che hai fabbricato componenti sensibili alla temperatura come interconnessioni in rame o transistor con profili di drogaggio specifici, esporli ad alte temperature può distruggere la loro struttura e le loro proprietà elettriche.

La PECVD consente di aggiungere nuovi strati sopra queste strutture delicate senza fonderle, diffonderle o danneggiarle in altro modo.

Abilitare architetture di dispositivi complesse

Il basso budget termico della PECVD è ciò che rende fattibile la costruzione di dispositivi verticalmente complessi, come la memoria flash NAND 3D o i microprocessori avanzati. Ogni nuovo strato può essere depositato senza rovinare l'integrità delle decine o centinaia di strati sottostanti.

Le applicazioni principali: una ripartizione funzionale

La PECVD non è una singola applicazione, ma una tecnica fondamentale utilizzata per creare diversi tipi distinti di film, ognuno con un compito specifico.

Strati dielettrici e isolanti

L'applicazione più comune è la deposizione di biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄). Questi film sono eccellenti isolanti elettrici.

Sono utilizzati per isolare le linee metalliche conduttive l'una dall'altra, sia orizzontalmente sullo stesso strato sia verticalmente tra strati diversi, prevenendo cortocircuiti. Questo è fondamentale per il funzionamento di qualsiasi circuito integrato.

Strati di passivazione

Uno strato di passivazione è il rivestimento protettivo finale applicato a un chip semiconduttore. Tipicamente realizzato in nitruro di silicio (Si₃N₄), funge da barriera robusta.

Questo strato protegge i circuiti sensibili dall'umidità, dagli ioni mobili e dai danni fisici durante l'incapsulamento e la sua vita operativa, migliorando direttamente l'affidabilità e la longevità del dispositivo.

Film per prestazioni e miniaturizzazione

Man mano che i transistor si rimpiccioliscono, la distanza tra i componenti diminuisce, aumentando l'interferenza elettrica (capacità) che può rallentare il chip.

La PECVD viene utilizzata per depositare materiali dielettrici a basso-k. Questi isolanti specializzati riducono questa indesiderata capacità, consentendo ai segnali di viaggiare più velocemente e consentendo la continua miniaturizzazione dei dispositivi.

Comprendere i compromessi

Sebbene indispensabile, la PECVD viene scelta per un equilibrio specifico di proprietà. Non è una soluzione perfetta per ogni scenario e gli ingegneri devono gestire i suoi compromessi intrinseci.

Qualità del film rispetto alla temperatura

Sebbene i film PECVD siano considerati di "alta qualità", sono generalmente meno densi e possono contenere più impurità di idrogeno rispetto ai film ad alta temperatura. Per le applicazioni che richiedono la massima purezza e stabilità in assoluto, come l'ossido di gate critico in un transistor, si preferiscono spesso altri metodi come l'ossidazione termica.

Velocità rispetto all'uniformità

La PECVD offre velocità di deposizione elevate, il che è eccellente per la produttività di produzione. Tuttavia, ottenere uno spessore del film perfettamente uniforme su un ampio wafer da 300 mm può essere difficile. Le condizioni di processo devono essere meticolosamente sintonizzate per bilanciare la velocità di deposizione con le specifiche di uniformità richieste.

Oltre i circuiti integrati standard: applicazioni più ampie

La flessibilità della PECVD la rende vitale per la produzione di una vasta gamma di altri microdispositivi.

Transistor a film sottile (TFT)

I TFT sono la spina dorsale dei moderni display a schermo piatto (LCD, OLED). La PECVD viene utilizzata per depositare gli strati di silicio e dielettrici che formano questi transistor su grandi substrati di vetro, che non possono resistere alle alte temperature.

Optoelettronica e Fotonica

Nella produzione di diodi a emissione di luce (LED) e celle solari, la PECVD viene utilizzata per depositare rivestimenti antiriflesso, strati di passivazione e ossidi conduttivi trasparenti. Questi film sono fondamentali per massimizzare l'estrazione o l'assorbimento della luce.

Sistemi microelettromeccanici (MEMS)

I dispositivi MEMS, come accelerometri e micro-specchi, combinano minuscole strutture meccaniche con l'elettronica. La PECVD viene utilizzata per depositare strati strutturali e strati sacrificali (che vengono successivamente rimossi) a temperature che non danneggiano i componenti meccanici delicati.

Fare la scelta giusta per il tuo obiettivo

Il film PECVD specifico che utilizzi è direttamente collegato alla sua funzione prevista all'interno del dispositivo.

- Se il tuo obiettivo principale è l'isolamento elettrico: il biossido di silicio (SiO₂) depositato tramite PECVD è il cavallo di battaglia del settore per l'isolamento dei livelli metallici.

- Se il tuo obiettivo principale è la protezione finale del dispositivo: il nitruro di silicio (Si₃N₄) è il materiale di scelta per uno strato di passivazione durevole grazie alle sue eccellenti proprietà di barriera.

- Se il tuo obiettivo principale è migliorare le prestazioni: i dielettrici a basso-k depositati tramite PECVD sono essenziali per ridurre il ritardo del segnale nei chip logici avanzati.

- Se il tuo obiettivo principale è la produzione su un substrato sensibile alla temperatura: la PECVD è spesso l'unico metodo di deposizione praticabile per dispositivi come l'elettronica flessibile o i TFT su vetro.

In definitiva, l'elaborazione a bassa temperatura della PECVD è la tecnologia abilitante che consente la creazione dei dispositivi a semiconduttore complessi, affidabili e ad alte prestazioni di oggi.

Tabella riassuntiva:

| Applicazione | Materiali Chiave | Funzione Principale |

|---|---|---|

| Isolamento Dielettrico | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Isolare gli strati conduttivi per prevenire cortocircuiti |

| Passivazione | Nitruro di Silicio (Si₃N₄) | Proteggere i chip da umidità, ioni e danni |

| Miglioramento delle Prestazioni | Dielettrici a Basso-k | Ridurre la capacità per velocità di segnale più elevate |

| Substrati Sensibili alla Temperatura | Vari (es. per TFT, MEMS) | Abilitare la deposizione senza danneggiare le strutture sottostanti |

Migliora la tua produzione di semiconduttori con i sistemi PECVD avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni per forni ad alta temperatura, inclusi sistemi CVD/PECVD, completati da una solida personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare le prestazioni e l'affidabilità dei tuoi dispositivi!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili