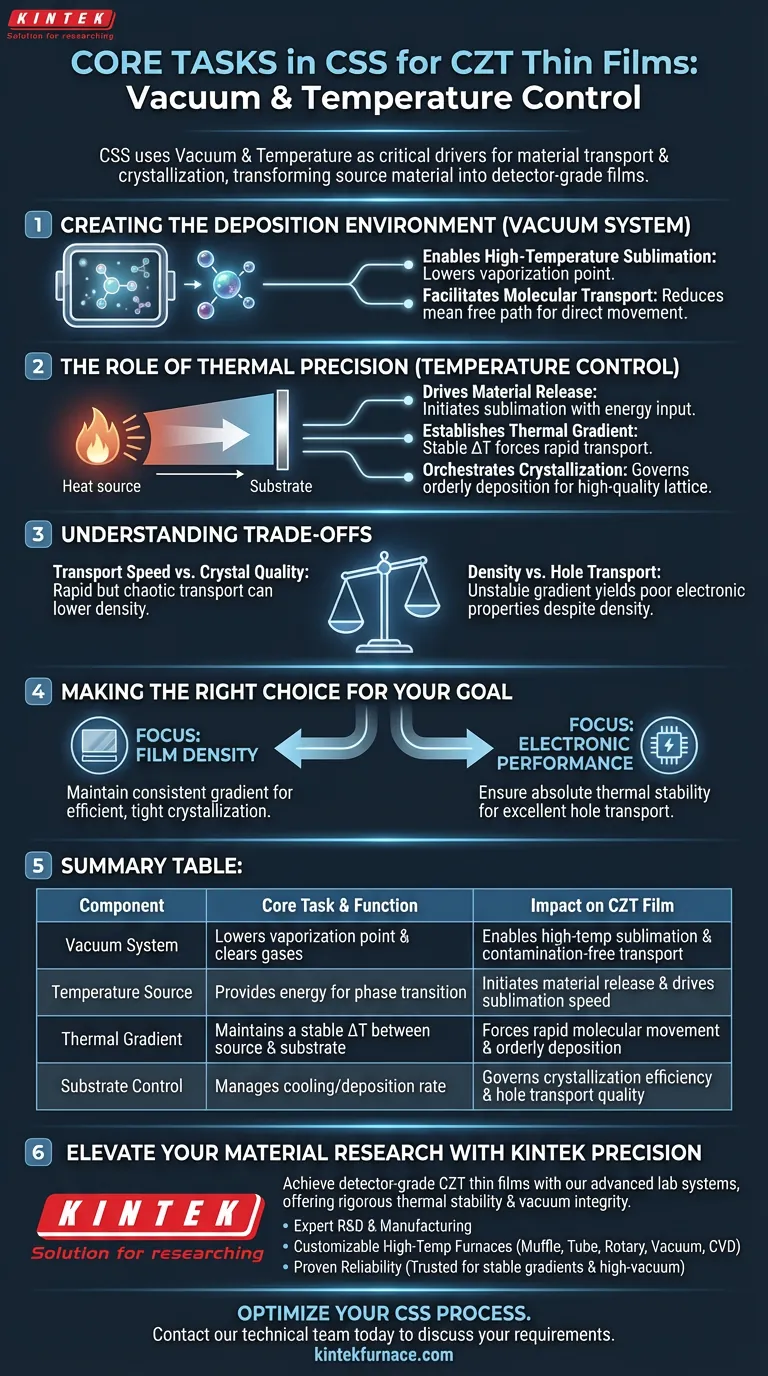

Nella fabbricazione di film sottili di Tellururo di Cadmio e Zinco (CZT) tramite Close-Spaced Sublimation (CSS), i sistemi di controllo del vuoto e della temperatura fungono da motori critici per il trasporto dei materiali e la cristallizzazione. Il sistema di vuoto crea l'ambiente a bassa pressione necessario per consentire la sublimazione, mentre il sistema di controllo della temperatura stabilisce un gradiente termico preciso tra la sorgente e il substrato per forzare il rapido movimento e la deposizione ordinata delle molecole.

Mantenendo una differenza di temperatura stabile nel vuoto, le apparecchiature CSS trasformano il materiale sorgente grezzo in film sottili densi, di grado detector, caratterizzati da eccellenti capacità di trasporto delle lacune.

Creazione dell'ambiente di deposizione

Il sistema di vuoto è l'elemento fondamentale del processo CSS. Libera il campo affinché la fisica della sublimazione avvenga senza interferenze.

Abilitazione della sublimazione ad alta temperatura

Il compito principale dell'ambiente di vuoto è abbassare il punto di vaporizzazione del materiale. Ciò consente alla sorgente CZT di sublimare, passando direttamente dallo stato solido a quello di vapore, efficacemente quando sottoposta ad alte temperature.

Facilitazione del trasporto molecolare

Rimuovendo i gas atmosferici, il vuoto riduce il cammino libero medio necessario affinché le molecole viaggino. Ciò garantisce che il vapore si muova direttamente dalla sorgente al substrato con minima dispersione o contaminazione.

Il ruolo della precisione termica

Mentre il vuoto abilita il processo, il sistema di controllo della temperatura agisce come motore. Dettano la velocità, la qualità e la struttura della crescita del film.

Guida al rilascio del materiale

Il sistema deve generare temperature sufficientemente elevate nel materiale sorgente. Questo apporto energetico è ciò che avvia il processo di sublimazione, rilasciando molecole di CZT nello spazio tra le piastre.

Stabilire il gradiente termico

Il compito più critico del sistema termico è mantenere una differenza di temperatura stabile tra la sorgente e il substrato. Poiché la sorgente e il substrato sono posizionati in estrema vicinanza, questo gradiente deve essere strettamente controllato per prevenire l'equilibrio termico.

Orchestrazione della cristallizzazione

La differenza di temperatura guida il trasporto del vapore verso il substrato più freddo. La precisione di questo controllo governa l'efficiente cristallizzazione del materiale all'arrivo, assicurando che gli atomi si dispongano in una struttura reticolare di alta qualità.

Comprendere i compromessi

Ottenere una qualità di "grado detector" richiede un equilibrio tra velocità e stabilità. Non basta semplicemente riscaldare il materiale; i parametri devono essere ottimizzati per risultati specifici.

Velocità di trasporto vs. Qualità del cristallo

L'impostazione termica è progettata per facilitare il rapido trasporto delle molecole. Tuttavia, se il trasporto è troppo caotico a causa di temperature instabili, la densità del film potrebbe risentirne.

Densità vs. Trasporto delle lacune

L'obiettivo finale è produrre film densi con eccellenti capacità di trasporto delle lacune. Un sistema che non riesce a mantenere un gradiente stabile può produrre film che appaiono fisicamente densi ma mancano delle proprietà elettroniche richieste per il rilevamento ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del metodo CSS, devi allineare le impostazioni delle tue apparecchiature con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la densità del film: Dai priorità a un sistema di controllo della temperatura in grado di mantenere un gradiente costante per garantire una cristallizzazione efficiente e compatta.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Assicurati che la stabilità termica sia assoluta, poiché ciò influisce direttamente sulle capacità di trasporto delle lacune del film finale di grado detector.

Il successo nella fabbricazione CSS dipende dalla rigorosa stabilità del gradiente termico nell'ambiente di vuoto.

Tabella riassuntiva:

| Componente del sistema | Compito principale e funzione | Impatto sul film CZT |

|---|---|---|

| Sistema di vuoto | Abbassa il punto di vaporizzazione e libera i gas atmosferici | Abilita la sublimazione ad alta temperatura e il trasporto privo di contaminazioni |

| Sorgente di temperatura | Fornisce energia per la transizione di fase | Avvia il rilascio del materiale e guida la velocità di sublimazione |

| Gradiente termico | Mantiene un ΔT stabile tra sorgente e substrato | Forza il rapido movimento molecolare e la deposizione ordinata |

| Controllo del substrato | Gestisce la velocità di raffreddamento/deposizione | Governa l'efficienza della cristallizzazione e la qualità del trasporto delle lacune |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Ottenere film sottili CZT di grado detector richiede la stabilità termica assoluta e l'integrità del vuoto che si trovano nei sistemi di laboratorio avanzati di KINTEK. Sia che tu ti concentri sulla massimizzazione della densità del film o sul miglioramento delle capacità di trasporto delle lacune, le nostre apparecchiature forniscono il controllo rigoroso necessario per una Close-Spaced Sublimation di successo.

Perché scegliere KINTEK?

- Ricerca e sviluppo e produzione esperti: Soluzioni ingegnerizzate di precisione per la deposizione di materiali ad alte prestazioni.

- Forni ad alta temperatura personalizzabili: Scegli tra sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze di ricerca uniche.

- Affidabilità comprovata: Fiducia dei laboratori globali per il mantenimento di gradienti termici stabili e ambienti ad alto vuoto.

Pronto a ottimizzare il tuo processo CSS? Contatta oggi il nostro team tecnico per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Quali procedure di manutenzione sono richieste per un forno per trattamenti termici sotto vuoto? Garantire prestazioni e longevità ottimali

- Cos'è la brasatura in forno e come funziona? Ottieni giunti metallici robusti e puliti con precisione

- Qual è lo scopo dell'utilizzo di un forno a resistenza sotto vuoto industriale? Miglioramento delle prestazioni della lega Ti-33Mo-0.2C

- Che cos'è un forno sottovuoto riscaldato a gas? Soluzioni economiche per la lavorazione ad alta temperatura

- In che modo il trasferimento di calore differisce nei forni a vuoto rispetto a quelli ad aria? Informazioni chiave per il tuo laboratorio

- In che modo i forni a vuoto contribuiscono alla preparazione di nuovi materiali? Sbloccare purezza e precisione nella sintesi

- Come fa un forno di austenitizzazione ad alta temperatura a garantire la trasformazione strutturale? Padronanza del trattamento di tempra di Fe-5%Mn-C