La manutenzione essenziale per un forno per trattamenti termici sotto vuoto è un processo disciplinato e sfaccettato. Implica l'ispezione regolare, la pulizia e la sostituzione programmata dei componenti attraverso la camera a vuoto, il sistema di riscaldamento, il sistema di pompaggio e il sistema di raffreddamento per garantire l'integrità dell'ambiente controllato.

Una manutenzione efficace non riguarda solo la prevenzione dei guasti alle apparecchiature. È la pratica fondamentale che preserva i vantaggi principali di un forno sotto vuoto — purezza del processo, uniformità della temperatura e qualità del pezzo — garantendo una produzione costante e di alto valore.

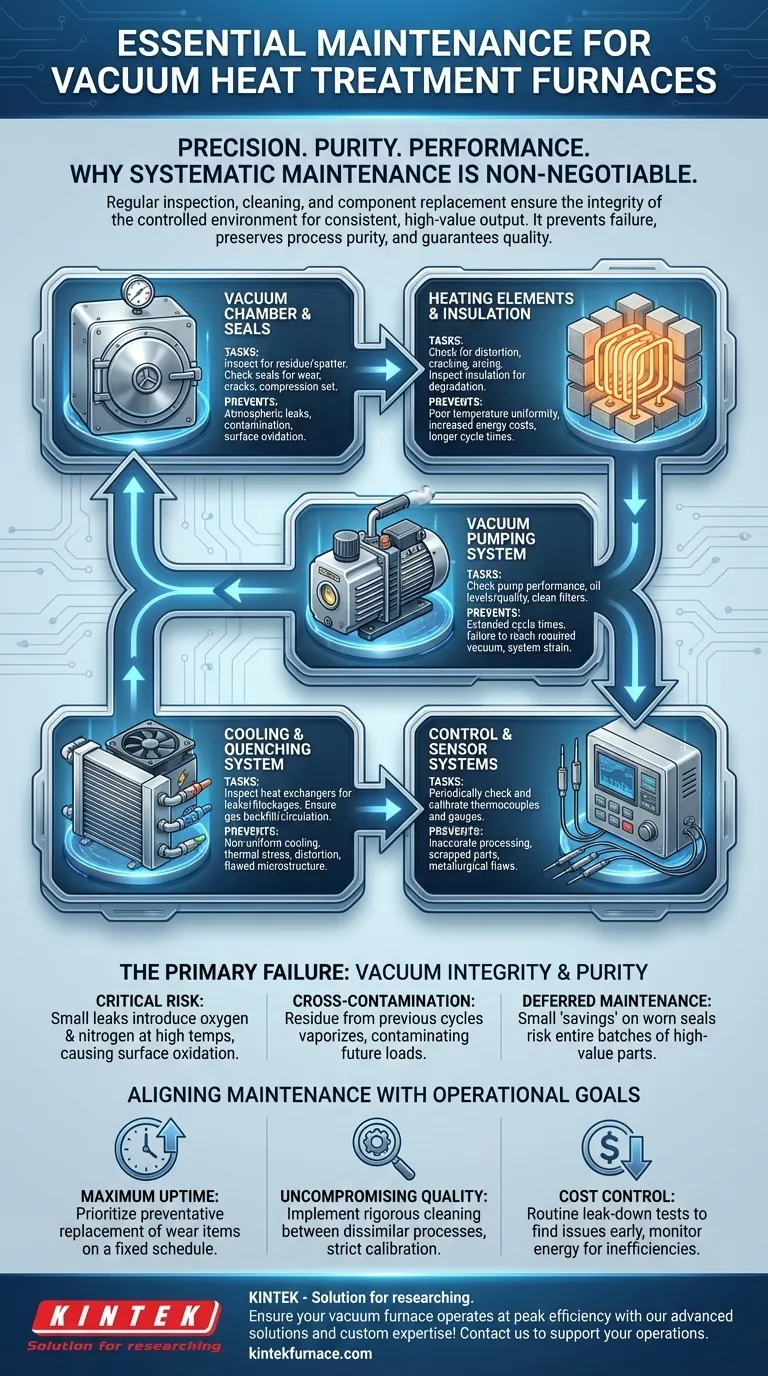

Perché la Manutenzione Sistematica è Irrinunciabile

Un forno sotto vuoto è uno strumento di precisione. La sua funzione primaria è quella di creare un ambiente puro e controllato, privo di ossigeno e altri contaminanti che altrimenti comprometterebbero le proprietà metallurgiche di un pezzo durante il trattamento termico.

Anche piccole deviazioni da questo ambiente ideale, come una piccola perdita o una contaminazione interna, possono annullare l'intero scopo dell'utilizzo di un forno sotto vuoto. Ciò porta a ossidazione, decarburazione e risultati incoerenti, influenzando direttamente la qualità del prodotto e i tassi di scarto.

Protocolli di Manutenzione Specifici per Componenti

Un piano di manutenzione robusto è meglio organizzato concentrandosi sui sistemi chiave che lavorano insieme per creare l'ambiente a vuoto ed eseguire il ciclo termico.

La Camera a Vuoto e le Guarnizioni

La camera è il recipiente sigillato dove si svolge l'intero processo. La sua integrità è fondamentale. La manutenzione implica l'ispezione dell'interno per eventuali residui o spruzzi da cicli precedenti, che possono vaporizzare e contaminare carichi futuri.

Ancora più importante, le guarnizioni della porta e qualsiasi altra superficie di tenuta devono essere regolarmente ispezionate per usura, crepe o deformazioni permanenti. Queste guarnizioni sono la barriera primaria contro le perdite atmosferiche e sono un punto comune di guasto.

Gli Elementi Riscaldanti e l'Isolamento

Gli elementi riscaldanti e l'isolamento circostante sono fondamentali per ottenere un riscaldamento rapido e uniforme. Gli elementi dovrebbero essere ispezionati per distorsioni, crepe o segni di arco. Il pacco isolante (spesso in grafite o ceramica) dovrebbe essere controllato per degrado o contaminazione.

Elementi o isolamento degradati portano a una scarsa uniformità della temperatura nel carico di lavoro, con conseguenti proprietà del materiale incoerenti. Riducono anche l'efficienza termica, aumentando i tempi di ciclo e i costi energetici.

Il Sistema di Pompaggio del Vuoto

Il sistema di pompaggio è il cuore del forno, responsabile della creazione e del mantenimento del vuoto. Le procedure di manutenzione dipendono dal tipo di pompe utilizzate (ad esempio, a palette rotanti sigillate ad olio, pompe a secco, pompe a diffusione).

Ciò include tipicamente il controllo delle prestazioni della pompa, la verifica dei livelli e della qualità dell'olio (per le pompe sigillate ad olio) e l'assicurazione che tutti i filtri siano puliti. Una pompa in difficoltà prolungherà i tempi di ciclo e potrebbe non raggiungere il livello di vuoto richiesto per processi sensibili.

Il Sistema di Raffreddamento e Quenching

Per i processi che richiedono un raffreddamento rapido, il sistema di quenching è vitale. Ciò implica l'ispezione dello scambiatore di calore per perdite o blocchi e l'assicurazione che i sistemi di riempimento e circolazione del gas inerte funzionino correttamente.

Gli ugelli del gas intasati possono causare un raffreddamento non uniforme, portando a stress termico, distorsione e mancato raggiungimento della durezza o microstruttura desiderata nel pezzo finale.

I Sistemi di Controllo e Sensori

I "sensi" del forno si basano su termocoppie per la misurazione della temperatura e manometri per la misurazione del vuoto. Questi strumenti richiedono controlli e calibrazioni periodici.

Letture imprecise da una termocoppia o un vacuometro che deviano possono causare l'elaborazione di un intero lotto al di fuori dei parametri richiesti, portando a pezzi scartati che possono apparire dimensionalmente corretti ma sono metallurgicamente difettosi.

Comprendere il Punto Principale di Guasto: Il Vuoto Stesso

Sebbene possano verificarsi guasti meccanici, i problemi più comuni e costosi derivano dalla perdita di integrità o purezza del vuoto.

Il Rischio Critico di Piccole Perdite

Anche una perdita microscopica difficile da rilevare può introdurre continuamente ossigeno e azoto nella camera. A temperature elevate, ciò porta a ossidazione superficiale e scolorimento, annullando un vantaggio primario della lavorazione sotto vuoto.

L'Impatto della Contaminazione Incrociata

I residui lasciati nel forno da un processo, come il flusso in eccesso da un ciclo di brasatura, possono vaporizzare durante il ciclo successivo. Questo vapore può quindi contaminare un carico completamente diverso di parti sensibili, rendendole inutilizzabili. Una pulizia rigorosa tra processi dissimili è cruciale.

Il Vero Costo della Manutenzione Differita

Rinviare la sostituzione di una guarnizione della porta usurata per "risparmiare" una piccola quantità di denaro è una trappola classica. Questo presunto risparmio è insignificante rispetto al costo di un singolo lotto di componenti aerospaziali o medicali di alto valore scartato a causa di un ambiente a vuoto compromesso.

Allineare la Manutenzione con i Tuoi Obiettivi Operativi

La tua strategia di manutenzione dovrebbe essere adattata ai tuoi driver di business più critici.

- Se il tuo obiettivo principale è il Massimo Tempo di Attività: Dai priorità alla sostituzione preventiva degli elementi soggetti a usura noti come guarnizioni, termocoppie e filtri della pompa secondo un programma fisso e basato sui dati.

- Se il tuo obiettivo principale è la Qualità del Pezzo Incompromissibile: Implementa protocolli rigorosi di pulizia della camera tra processi dissimili e un programma di calibrazione stretto e regolare per tutti i sensori di controllo.

- Se il tuo obiettivo principale è il Controllo dei Costi: Esegui regolarmente test di caduta di pressione per identificare precocemente i problemi di integrità del vuoto e monitora il consumo energetico per individuare le inefficienze causate da componenti di riscaldamento o isolamento difettosi.

In definitiva, una manutenzione disciplinata trasforma il tuo forno sotto vuoto da un'attrezzatura a una risorsa di produzione affidabile e di precisione.

Tabella riassuntiva:

| Componente | Principali Compiti di Manutenzione | Problemi Comuni Prevenuti |

|---|---|---|

| Camera a Vuoto e Guarnizioni | Ispezionare per residui, controllare le guarnizioni per usura | Perdite, contaminazione, ossidazione |

| Elementi Riscaldanti e Isolamento | Controllare per distorsioni, ispezionare l'isolamento | Scarsa uniformità della temperatura, inefficienza energetica |

| Sistema di Pompaggio del Vuoto | Verificare i livelli dell'olio, pulire i filtri | Tempi di ciclo prolungati, guasti del livello del vuoto |

| Sistema di Raffreddamento e Quenching | Ispezionare gli scambiatori di calore, controllare gli ugelli del gas | Raffreddamento non uniforme, distorsione del pezzo |

| Sistemi di Controllo e Sensori | Calibrare termocoppie e manometri | Elaborazione imprecisa, pezzi scartati |

Assicurati che il tuo forno sotto vuoto funzioni al massimo dell'efficienza con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori esperienza in forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sotto vuoto e in atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, migliorando il tempo di attività, la qualità del pezzo e il controllo dei costi. Non lasciare che i problemi di manutenzione compromettano i tuoi risultati — contattaci oggi per discutere come possiamo supportare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi