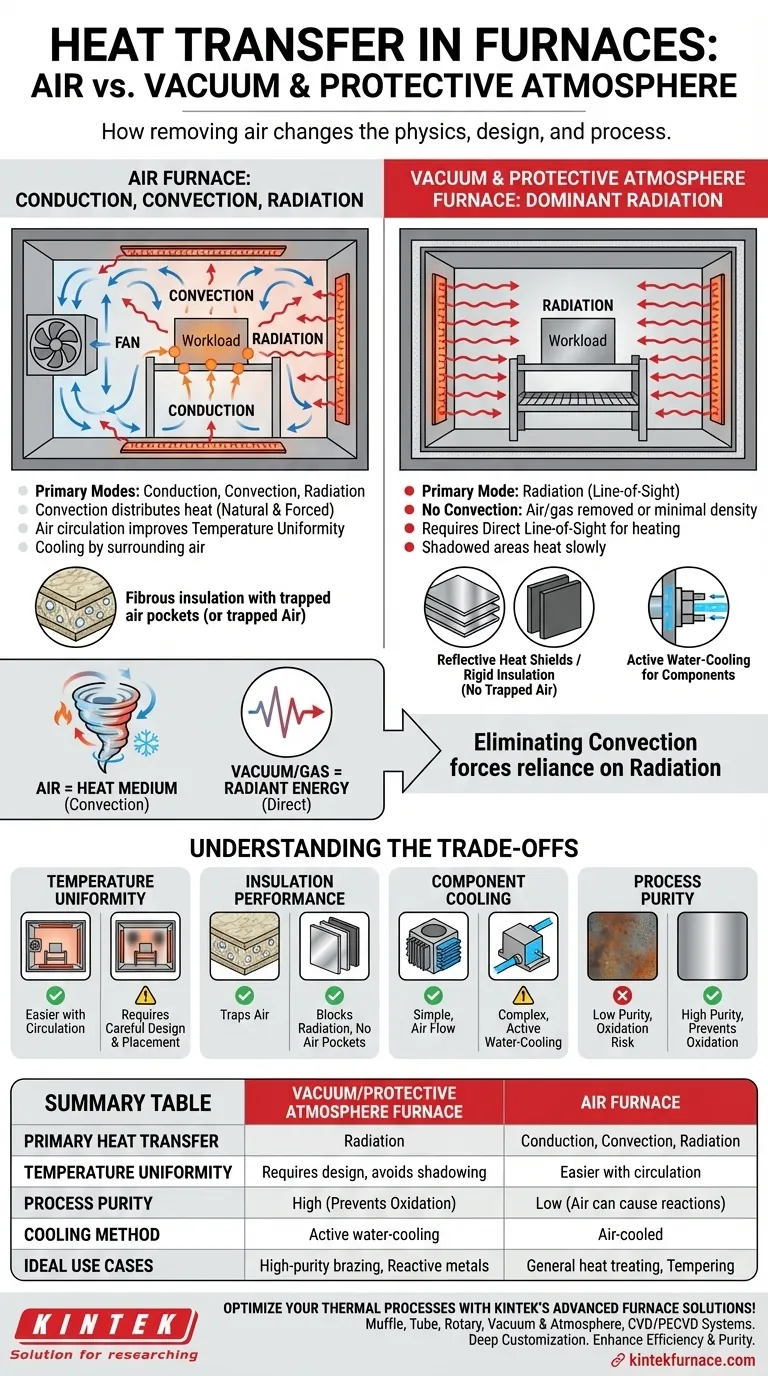

In un forno sottovuoto o a atmosfera protettiva, il metodo principale di trasferimento del calore è la radiazione, mentre un forno ad aria standard si basa su una combinazione di conduzione, convezione e radiazione. L'assenza di aria modifica fondamentalmente la fisica con cui il calore si sposta dagli elementi riscaldanti al carico, influenzando la progettazione del forno, la selezione dei materiali e l'uniformità della temperatura.

La differenza fondamentale è l'eliminazione della convezione. La rimozione dell'aria (il mezzo per la convezione del calore) costringe il sistema a fare quasi esclusivamente affidamento sulla radiazione termica a vista, il che ha conseguenze significative sia per l'efficienza di riscaldamento che per la progettazione dei componenti.

Le Tre Modalità di Trasferimento del Calore: Una Breve Introduzione

Per comprendere la differenza, è essenziale riconoscere i tre modi in cui il calore può muoversi. Ogni forno li utilizza, ma il loro equilibrio cambia drasticamente in base all'ambiente interno del forno.

Conduzione

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. Il calore si sposta da una parte più calda di un oggetto a una più fredda, o da un oggetto a un altro ad esso adiacente. Ciò si verifica in tutti i tipi di forni, ad esempio, attraverso i supporti che tengono un pezzo o all'interno del pezzo stesso.

Convezione

La convezione è il trasferimento di calore attraverso il movimento di un fluido, come un gas o un liquido. In un forno ad aria, l'aria vicino agli elementi riscaldanti si riscalda, diventa meno densa e sale. L'aria più fredda e densa scende per prendere il suo posto, creando una corrente che fa circolare il calore in tutta la camera.

Radiazione

La radiazione è il trasferimento di calore tramite onde elettromagnetiche, principalmente nello spettro infrarosso. Un oggetto caldo, come un elemento riscaldante, emette questa energia, che viaggia attraverso lo spazio (o un vuoto) finché non viene assorbita da un altro oggetto, come il pezzo in lavorazione.

Come i Forni ad Aria Trasferiscono il Calore

I forni ad aria sono i cavalli di battaglia di molti processi termici perché sfruttano tutte e tre le modalità di trasferimento del calore, con la convezione che svolge un ruolo predominante.

Il Potere della Convezione

L'aria all'interno del forno funge da mezzo, creando correnti di convezione naturali che distribuiscono il calore. Questo processo aiuta a mediare la temperatura all'interno della camera, riducendo i punti caldi e freddi.

Forzare l'Uniformità

Molti forni ad aria includono anche ventole per creare convezione forzata. Questa potente circolazione di aria calda aumenta drasticamente la velocità di trasferimento del calore e promuove un'eccellente uniformità della temperatura, anche per pezzi con geometrie complesse.

La Fisica dei Forni Sottovuoto e a Atmosfera Protettiva

Quando si rimuove l'aria da un forno, si altera fondamentalmente l'equazione del trasferimento di calore.

Eliminazione della Convezione

L'aspirazione di un vuoto rimuove le molecole d'aria necessarie per la convezione. Allo stesso modo, sebbene sia presente un'atmosfera protettiva (come argon o azoto), la sua densità e capacità di trasporto del calore sono molto inferiori a quelle dell'aria, riducendo drasticamente l'effetto della convezione.

La Radiazione Diventa Dominante

Con la scomparsa della convezione, la radiazione termica è l'unico modo significativo per trasferire calore dagli elementi al carico. Ciò significa che il calore viaggia in linea retta dalla superficie calda a qualsiasi superficie più fredda che può "vederla".

L'Impatto sulla Progettazione del Forno

Questa dipendenza dalla radiazione ha implicazioni critiche per la progettazione. Gli elementi riscaldanti devono essere posizionati in modo da garantire una linea di vista diretta con tutte le superfici del pezzo. Qualsiasi parte del carico "in ombra" da un'altra parte o un dispositivo di fissaggio si riscalderà molto più lentamente.

Comprendere i Compromessi

La scelta tra i tipi di forno è una decisione basata sul bilanciamento dei requisiti di processo con i limiti fisici. La differenza nel trasferimento di calore crea vantaggi e svantaggi distinti.

Uniformità della Temperatura

I forni ad aria possono spesso ottenere un'uniformità di temperatura superiore più facilmente grazie alla circolazione dell'aria. Ottenere l'uniformità in un forno sottovuoto richiede un attento posizionamento dei pezzi e un sofisticato design degli elementi riscaldanti per evitare l'"ombreggiamento" radiante.

Prestazioni dell'Isolamento

L'isolamento fibroso convenzionale funziona intrappolando l'aria in piccole tasche, il che interrompe la convezione. Nel vuoto, questo isolamento è inutile perché l'aria intrappolata viene rimossa. I forni sottovuoto devono invece utilizzare schermi termici multistrato realizzati con metalli riflettenti (come il molibdeno) o pannelli isolanti rigidi specializzati in grafite progettati per bloccare il calore radiante.

Raffreddamento dei Componenti

In un forno ad aria, i componenti come le connessioni elettriche e le bobine a induzione sono raffreddati dall'aria circostante. Nel vuoto, non c'è aria per il raffreddamento. Pertanto, i componenti critici in un forno sottovuoto devono essere raffreddati attivamente ad acqua, il che aggiunge complessità e costi al sistema.

Purezza del Processo

Il vantaggio principale di un vuoto o di un'atmosfera protettiva è la prevenzione dell'ossidazione e di altre reazioni superficiali. Per metalli reattivi come il titanio o per applicazioni di brasatura ad alta purezza e impianti medici, questo ambiente non reattivo è tassativo.

Scegliere la Soluzione Giusta per il Tuo Processo

Il tuo obiettivo specifico determina quale ambiente termico è appropriato.

- Se la tua priorità principale è la purezza del processo e la prevenzione dell'ossidazione: Un forno sottovuoto è essenziale. Fornisce l'ambiente più pulito possibile per materiali sensibili e applicazioni come la brasatura o la produzione di dispositivi medici.

- Se la tua priorità principale è il riscaldamento economico e uniforme di materiali non reattivi: Un forno ad aria, specialmente uno con convezione forzata, è spesso la scelta più efficiente ed economica per il trattamento termico generale, la tempra e la polimerizzazione.

- Se la tua priorità principale è il controllo preciso di cicli termici complessi: Un forno sottovuoto con capacità di tempra rapida a gas offre un controllo senza pari. Consente il riscaldamento radiante puro seguito da un raffreddamento rapido assistito dalla convezione in un unico ciclo controllato.

In definitiva, la scelta del forno corretto consiste nell'adattare la fisica del trasferimento di calore allo specifico risultato metallurgico o chimico che è necessario ottenere.

Tabella Riassuntiva:

| Aspetto | Forno Sottovuoto/Atmosfera Protettiva | Forno ad Aria |

|---|---|---|

| Trasferimento di Calore Primario | Radiazione | Conduzione, Convezione, Radiazione |

| Uniformità della Temperatura | Richiede progettazione attenta per evitare l'ombreggiamento | Più facile da ottenere con la circolazione dell'aria |

| Purezza del Processo | Alta (previene l'ossidazione) | Bassa (l'aria può causare reazioni) |

| Metodo di Raffreddamento | Raffreddamento attivo ad acqua | Raffreddato ad aria |

| Casi d'Uso Ideali | Brasatura ad alta purezza, metalli reattivi | Trattamento termico generale, tempra |

Ottimizza i tuoi processi termici con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando l'efficienza e la purezza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali