In sostanza, il trattamento termico sotto vuoto minimizza la deformazione del pezzo creando un ambiente di riscaldamento e raffreddamento eccezionalmente uniforme. Rimuovendo l'aria e basandosi sulla radiazione termica, il processo assicura che l'intero pezzo, sia la sua superficie che il suo nucleo, si riscaldi quasi alla stessa velocità, il che riduce drasticamente le sollecitazioni termiche interne che causano torsioni e distorsioni.

Il vantaggio fondamentale di un forno a vuoto è la sua dipendenza dal calore radiante. A differenza dei forni convenzionali che utilizzano gas caldo (convezione), la radiazione riscalda il pezzo in modo uniforme da tutte le direzioni, prevenendo le significative differenze di temperatura tra superficie e nucleo che sono la causa principale della deformazione.

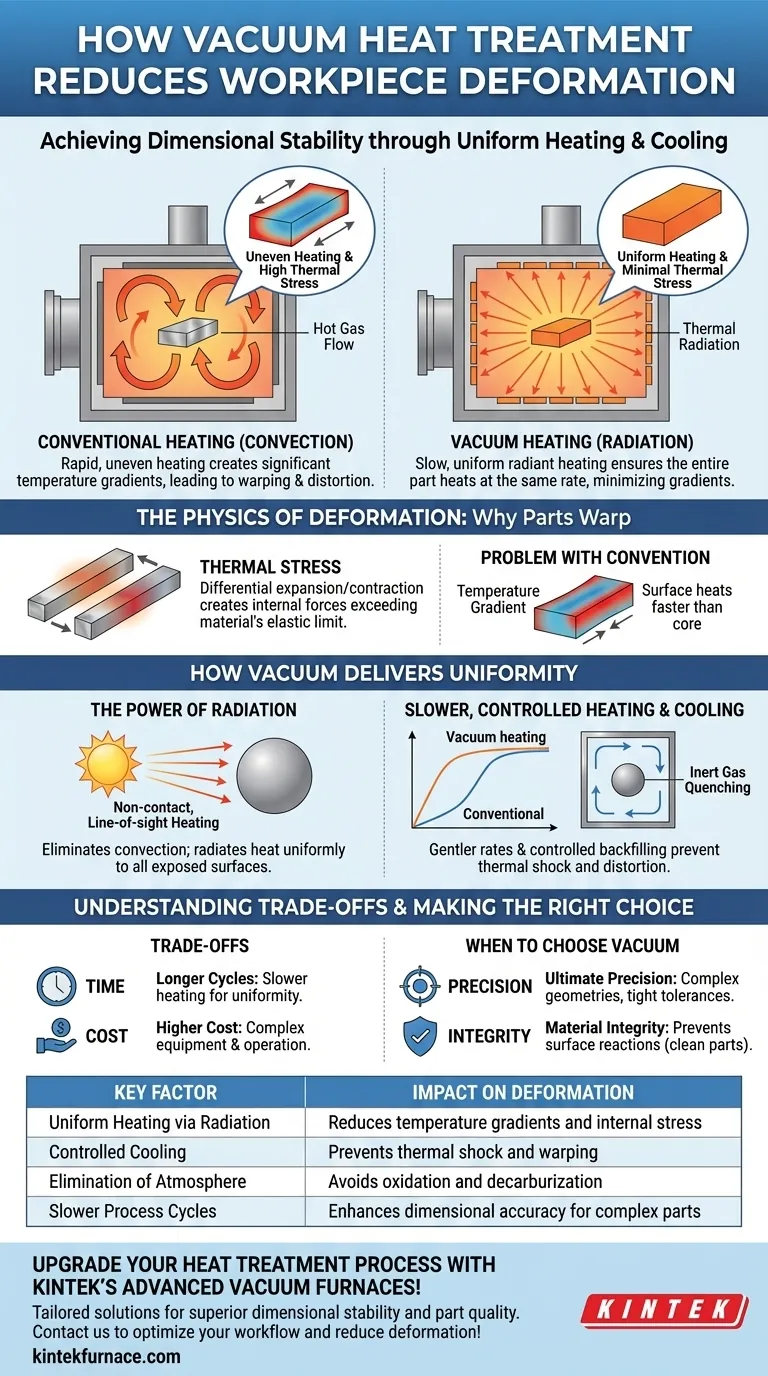

La fisica della deformazione: perché i pezzi si deformano

Per comprendere perché il trattamento sotto vuoto sia così efficace, dobbiamo prima capire la causa principale della deformazione durante il trattamento termico: lo stress termico.

Stress termico: la causa principale

Quando un pezzo metallico viene riscaldato o raffreddato, si espande o si contrae. Se un'area del pezzo si riscalda o si raffredda più velocemente di un'altra, queste sezioni si espandono o si contraggono a velocità diverse.

Questo movimento differenziale crea potenti forze interne. Quando queste forze superano il limite elastico del materiale alle alte temperature, il pezzo cambierà forma permanentemente, causando torsioni, svergolamenti o altre imprecisioni dimensionali.

Il problema del riscaldamento convenzionale

I forni a atmosfera convenzionali riscaldano i pezzi principalmente tramite convezione, utilizzando ventole per far circolare gas caldo.

Questo processo è intrinsecamente non uniforme. Le superfici colpite direttamente dal gas caldo in circolazione diventano più calde molto più velocemente del nucleo del pezzo o delle aree che sono "schermate" dal flusso di gas. Ciò crea un significativo gradiente di temperatura e, di conseguenza, alti livelli di stress termico.

Come il vuoto garantisce l'uniformità

Un forno a vuoto modifica fondamentalmente la fisica del trasferimento di calore, che è la chiave per minimizzare la deformazione.

Il potere della radiazione

Rimuovendo quasi tutta l'aria, un forno a vuoto elimina la convezione come modalità principale di trasferimento del calore. Al contrario, si basa quasi interamente sulla radiazione termica degli elementi riscaldanti del forno.

Pensala come il sole che riscalda la Terra. Il calore si irradia in tutte le direzioni, riscaldando contemporaneamente tutte le superfici esposte. Questo riscaldamento senza contatto e a vista è molto più uniforme dell'aria calda forzata, consentendo all'intero pezzo di assorbire energia a un ritmo più costante.

Cambiamento di temperatura più lento e controllato

Il riscaldamento radiante è intrinsecamente più dolce e più controllabile della convezione. Il processo consente velocità di riscaldamento più lente e programmate con precisione.

Ciò dà al calore il tempo di "impregnare" il pezzo, assicurando che la temperatura del nucleo possa tenere il passo con la temperatura superficiale. Questo differenziale di temperatura minimo è il fattore più importante per prevenire l'accumulo di stress termico.

Raffreddamento e tempra uniformi

Il principio di uniformità si estende alla fase di raffreddamento. In un forno a vuoto, la tempra viene spesso eseguita riempiendo nuovamente la camera con un gas inerte di elevata purezza come azoto o argon, che viene poi fatto circolare da ventole.

Poiché ciò avviene in un ambiente controllato e chiuso, il raffreddamento è molto più prevedibile e uniforme rispetto all'immersione di un pezzo caldo in un bagno di olio o acqua, che può causare shock termico e distorsioni gravi.

Comprendere i compromessi

Sebbene dimensionalmente superiore, il trattamento termico sotto vuoto non è una soluzione universale. Comporta considerazioni e compromessi specifici.

Tempo di processo e costo

I cicli di riscaldamento e raffreddamento deliberatamente più lenti richiesti per la massima uniformità fanno sì che i cicli del forno a vuoto siano spesso più lunghi di quelli dei forni convenzionali.

Inoltre, i forni a vuoto rappresentano un investimento di capitale più elevato e hanno requisiti operativi più complessi, il che può tradursi in un costo per pezzo più elevato.

Il carico del forno è fondamentale

Poiché il riscaldamento si basa sulla radiazione a vista, il modo in cui i pezzi vengono caricati nel forno è fondamentale.

I pezzi posizionati troppo vicini possono creare "ombre", dove un pezzo blocca il calore radiante impedendogli di raggiungere un altro. Ciò annulla il vantaggio dell'uniformità e può portare a risultati incoerenti, quindi una spaziatura e un fissaggio corretti sono essenziali.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare il trattamento termico sotto vuoto dipende interamente dai requisiti del componente finale.

- Se la tua attenzione principale è la massima precisione: Il vuoto è la scelta superiore per pezzi con geometrie complesse, sezioni sottili o tolleranze dimensionali critiche dove la rilavorazione o lo scarto sono inaccettabili.

- Se la tua attenzione principale è mantenere l'integrità del materiale: Il trattamento sotto vuoto previene reazioni superficiali come ossidazione e decarburazione, risultando in un pezzo pulito e brillante che non richiede rettifica o pulizia post-trattamento.

- Se la tua attenzione principale è la produzione ad alto volume economicamente vantaggiosa: Per pezzi più semplici con tolleranze ampie, il trattamento termico a atmosfera tradizionale può fornire un risultato accettabile a un costo inferiore.

In definitiva, la scelta del trattamento termico sotto vuoto è un investimento nella stabilità dimensionale e nella qualità finale del pezzo.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla deformazione |

|---|---|

| Riscaldamento uniforme tramite radiazione | Riduce i gradienti di temperatura e lo stress interno |

| Raffreddamento controllato | Previene shock termico e torsioni |

| Eliminazione dell'atmosfera | Evita ossidazione e decarburazione |

| Cicli di processo più lenti | Migliora l'accuratezza dimensionale per pezzi complessi |

Migliora il tuo processo di trattamento termico con i forni a vuoto avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione, fornendo stabilità dimensionale e qualità del pezzo superiori. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo flusso di lavoro e ridurre la deformazione nei tuoi pezzi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro