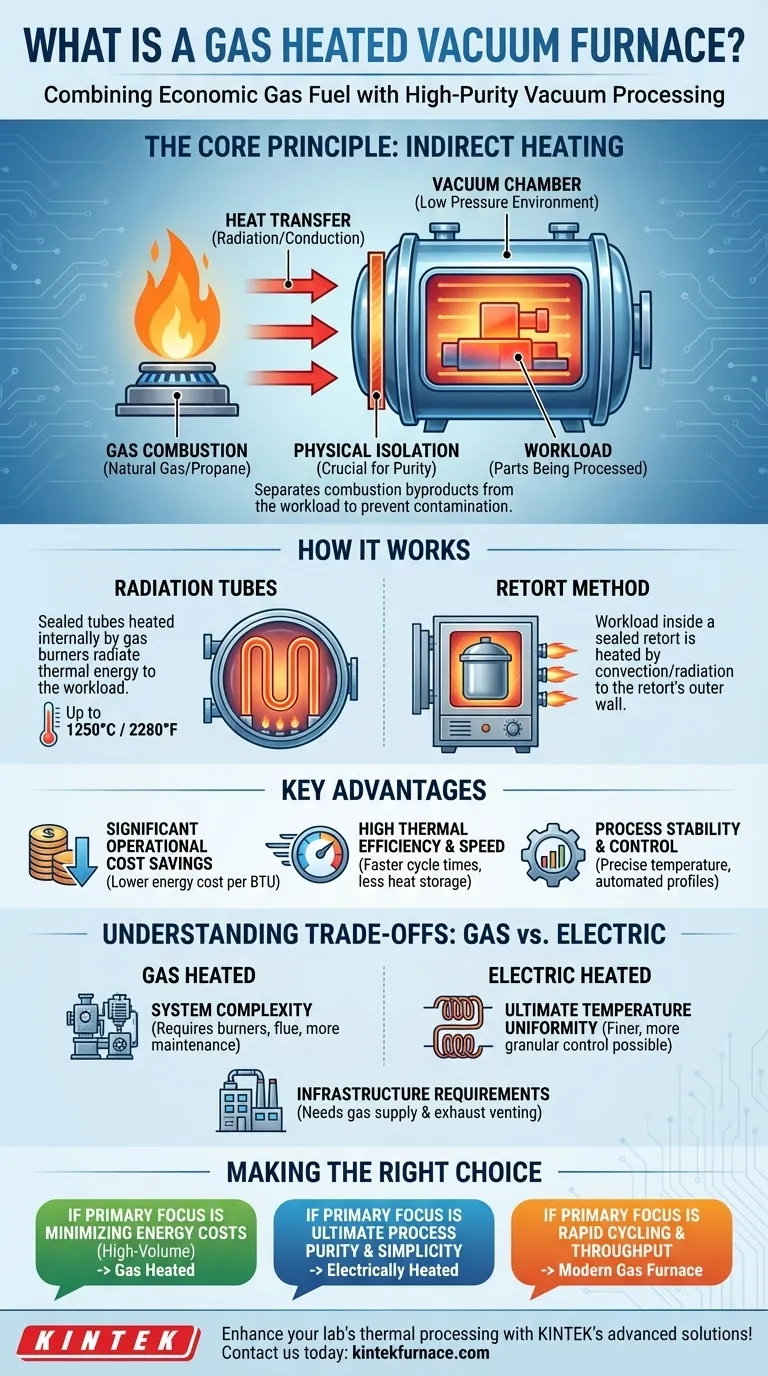

In sostanza, un forno sottovuoto riscaldato a gas è un sistema specializzato di lavorazione termica che utilizza la combustione di gas (come gas naturale o propano) per riscaldare i pezzi all'interno di un ambiente a bassa pressione (vuoto) controllato. Fondamentalmente, questo riscaldamento è sempre indiretto: la fiamma e i sottoprodotti della combustione sono tenuti completamente separati dal carico di lavoro, preservando la purezza dell'atmosfera sottovuoto.

Il concetto di base è combinare il vantaggio economico del combustibile a gas con l'ambiente di lavorazione ad alta purezza di un vuoto. Ciò si ottiene isolando fisicamente la combustione del gas dalla camera del vuoto principale, trasferendo il calore tramite irraggiamento o conduzione.

Il Principio Fondamentale: Riscaldamento Indiretto

La caratteristica distintiva di un forno sottovuoto riscaldato a gas è che il processo di combustione non avviene mai all'interno della camera principale. Questa separazione è fondamentale per il suo funzionamento.

Perché il Riscaldamento Indiretto è Cruciale

Il vuoto viene utilizzato nel trattamento termico per prevenire ossidazione, contaminazione e reazioni chimiche indesiderate sulla superficie dei pezzi in lavorazione.

L'introduzione di una fiamma diretta inonderebbe la camera di ossigeno, anidride carbonica e vapore acqueo, ovvero i contaminanti che il vuoto è destinato ad eliminare. Pertanto, il calore deve essere generato all'esterno del vuoto e trasferito verso l'interno.

Come Funziona: Tubi Radianti

Un metodo comune prevede l'uso di tubi radianti a tenuta di vuoto. Questi sono tubi metallici sigillati che attraversano o circondano la camera del vuoto del forno.

Il gas viene bruciato all'interno di questi tubi, facendoli diventare roventi (fino a 1250°C / 2280°F). I tubi quindi irradiano la loro energia termica verso l'interno, riscaldando il carico all'interno della camera del vuoto senza alcun contatto fisico o miscelazione atmosferica.

Come Funziona: Il Metodo del Retort

Un altro design utilizza un retort (o storta), che è un contenitore sigillato e a tenuta di gas (spesso realizzato con una lega ad alta temperatura) che contiene il carico di lavoro.

Questo intero contenitore sigillato viene posto all'interno di un forno a gas convenzionale più grande. Il calore proveniente dai bruciatori viene trasferito per convezione e irraggiamento alla parete esterna del retort e quindi condotto attraverso la parete per riscaldare i pezzi contenuti nel vuoto all'interno.

Vantaggi Chiave di Questo Approccio

La combinazione di combustibile a gas con un processo sottovuoto offre una serie unica di vantaggi operativi, specialmente se confrontata con i forni sottovuoto riscaldati elettricamente tradizionali.

Risparmi Significativi sui Costi Operativi

Per molte strutture industriali, il gas naturale è una fonte di energia meno costosa per BTU rispetto all'elettricità. Ciò può portare a sostanziali riduzioni dei costi, in particolare in ambienti di produzione su larga scala o continui.

Alta Efficienza Termica e Velocità

I moderni sistemi a gas presentano design a bassa massa termica, il che significa che hanno meno "accumulo di calore" rispetto ai forni refrattari più vecchi e pesantemente isolati.

Ciò consente velocità di salita e discesa della temperatura più rapide, il che riduce i tempi di ciclo, aumenta la produttività e diminuisce l'energia sprecata durante il riscaldamento e il raffreddamento.

Stabilità e Controllo del Processo

Contrariamente ai vecchi design, la moderna tecnologia dei bruciatori a gas offre un controllo della temperatura altamente stabile e preciso. I sistemi automatizzati possono mantenere in modo affidabile i setpoint ed eseguire profili di riscaldamento complessi, garantendo risultati coerenti e ripetibili.

Comprendere i Compromessi: Gas vs. Elettrico

Sebbene economicamente vantaggiosi, i sistemi riscaldati a gas non sono la soluzione universale. La scelta tra riscaldamento a gas ed elettrico comporta chiari compromessi.

Complessità del Sistema e Manutenzione

I forni riscaldati a gas comportano un sistema di erogazione del combustibile, bruciatori, controlli di accensione e un sistema di scarico/canna fumaria. Ciò aggiunge uno strato di complessità meccanica e potenziali punti di manutenzione rispetto alla relativa semplicità degli elementi riscaldanti a resistenza elettrica.

Massima Uniformità della Temperatura

Sebbene i moderni design a tubi radianti a gas offrano un'eccellente uniformità della temperatura, i forni elettrici multi-zona possono spesso fornire un controllo più fine e granulare sulla distribuzione della temperatura all'interno della zona calda. Per geometrie estremamente sensibili o complesse, il riscaldamento elettrico può avere un vantaggio.

Requisiti Infrastrutturali e Strutturali

L'utilizzo di un forno riscaldato a gas richiede una fornitura affidabile di gas naturale o propano ad alto volume e un'infrastruttura adeguata per lo sfiato sicuro dei gas di scarico della combustione. Un forno completamente elettrico evita questi requisiti, semplificando l'installazione in alcune strutture.

Fare la Scelta Giusta per il Tuo Processo

La selezione della giusta tecnologia di forno dipende interamente dai tuoi obiettivi operativi specifici, dalla logistica della struttura e dai requisiti di processo.

- Se la tua priorità principale è ridurre al minimo i costi energetici operativi per la produzione ad alto volume: Un forno sottovuoto riscaldato a gas è un'opzione potente ed economicamente convincente.

- Se la tua priorità principale è la massima purezza del processo, la semplicità e il controllo granulare della temperatura: Un forno sottovuoto riscaldato elettricamente offre spesso un ambiente più semplice e controllato.

- Se la tua priorità principale è il ciclo rapido e la massimizzazione della produttività: Un moderno forno a gas a bassa massa termica può offrire un vantaggio significativo nei tempi di ciclo rispetto ai vecchi design rivestiti in refrattario.

In definitiva, comprendere come questi sistemi trasferiscono il calore è la chiave per scegliere la tecnologia che meglio si allinea con i tuoi obiettivi tecnici e finanziari.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di Riscaldamento | Indiretto tramite tubi radianti o retort, isolando la combustione dalla camera del vuoto |

| Intervallo di Temperatura | Fino a 1250°C (2280°F) |

| Vantaggi Chiave | Risparmio sui costi, alta efficienza termica, cicli rapidi, controllo stabile |

| Ideale Per | Produzione ad alto volume, produttività rapida, riduzione dei costi energetici |

| Limitazioni | Maggiore complessità, esigenze di manutenzione, requisiti infrastrutturali |

Migliora la lavorazione termica del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni sottovuoto riscaldati a gas possono ottimizzare le tue operazioni e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori