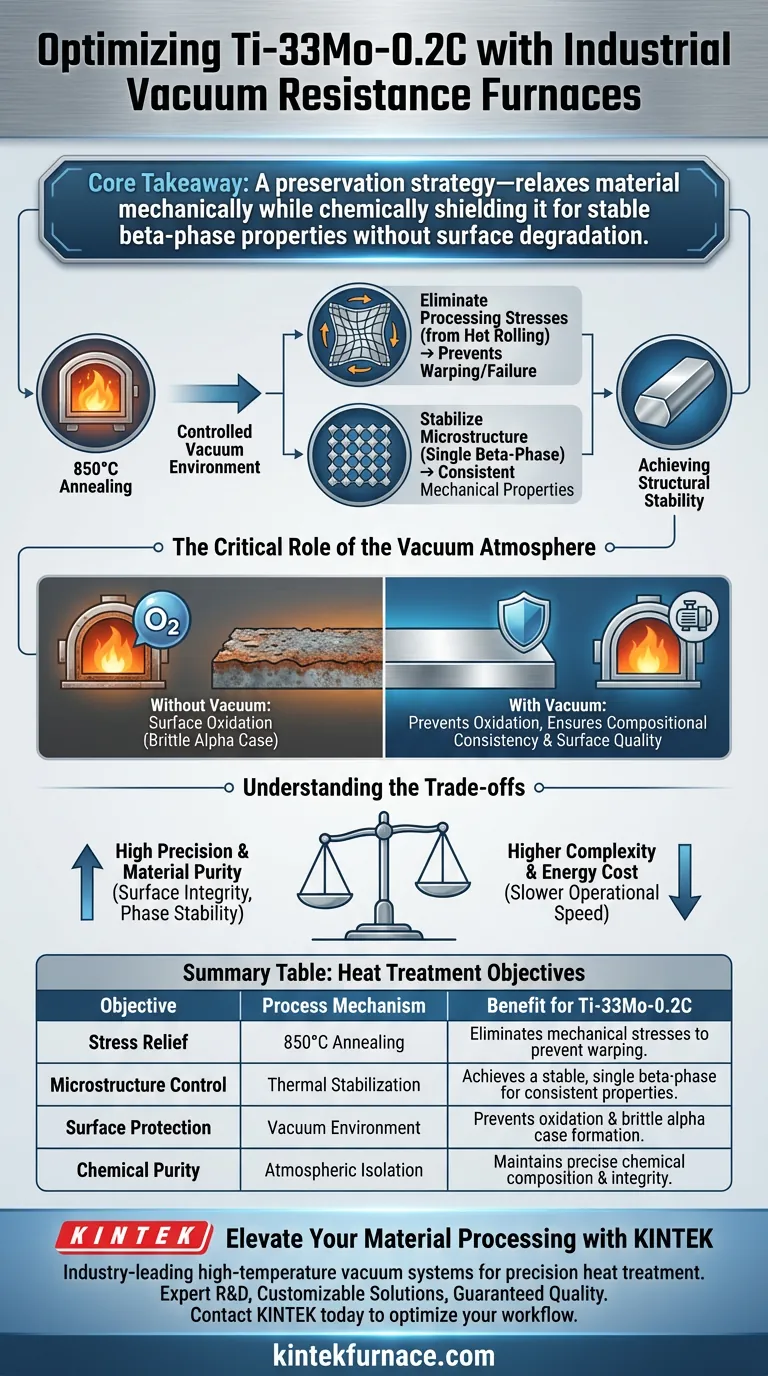

Lo scopo principale dell'utilizzo di un forno a resistenza sotto vuoto industriale per il trattamento termico finale del Ti-33Mo-0.2C è fornire un ambiente controllato che contemporaneamente allevi gli stress interni e stabilizzi la microstruttura della lega.

Nello specifico, questo processo prevede la ricottura della lega a 850°C. L'ambiente sotto vuoto del forno è fondamentale durante questa fase per prevenire l'ossidazione superficiale, garantendo che il materiale mantenga una struttura stabile, a fase beta singola e un'eccellente qualità superficiale dopo i rigori della laminazione a caldo.

Concetto Chiave: Questo passaggio di trattamento termico non riguarda solo la temperatura; è una strategia di conservazione. Rilassa meccanicamente il materiale dopo la lavorazione, proteggendolo chimicamente per bloccare le proprietà desiderate a fase beta singola senza degradazione superficiale.

Ottenere Stabilità Strutturale

Eliminare gli Stress di Lavorazione

La lega Ti-33Mo-0.2C subisce la laminazione a caldo durante la sua produzione, un processo che introduce significativi stress meccanici interni.

La distensione degli stress è l'obiettivo meccanico immediato di questo trattamento termico. Sottoponendo la lega a una precisa temperatura di ricottura di 850°C, il forno consente al materiale di rilassarsi, eliminando questi stress residui che altrimenti potrebbero causare deformazioni o guasti in servizio.

Stabilizzare la Microstruttura

Oltre alla distensione degli stress, il ciclo termico è progettato per modificare la struttura cristallina della lega.

Il trattamento mira a ottenere una struttura stabile, a fase beta singola. La stabilizzazione di questa specifica fase è essenziale per garantire che la lega esibisca le proprietà meccaniche coerenti richieste per la sua applicazione finale.

Il Ruolo Critico dell'Atmosfera Sotto Vuoto

Prevenire l'Ossidazione Superficiale

Le leghe di titanio sono altamente reattive a temperature elevate. Senza protezione, l'esposizione al calore causerebbe un'immediata degradazione della superficie del materiale.

Il forno a resistenza sotto vuoto fornisce un'atmosfera protettiva che elimina la presenza di ossigeno. Ciò impedisce la formazione di uno strato di ossido fragile (caso alfa), garantendo che il prodotto finale mantenga un'eccellente qualità superficiale.

Garantire la Coerenza Composizionale

L'ambiente sotto vuoto fa più che proteggere la superficie; preserva l'integrità chimica della lega.

Isolando il materiale dai contaminanti atmosferici, il forno garantisce stabilità composizionale. Ciò garantisce che il preciso equilibrio chimico raggiunto durante le fasi di fusione precedenti non venga alterato durante la lavorazione termica finale.

Comprendere i Compromessi

Il Costo della Precisione

Mentre un forno a resistenza sotto vuoto offre un controllo superiore, è una soluzione complessa e ad alto consumo energetico rispetto ai forni ad aria o a atmosfera standard.

Si scambia la velocità operativa e i costi inferiori per la purezza del materiale. L'utilizzo di questa attrezzatura implica che l'integrità superficiale e la stabilità di fase della lega Ti-33Mo-0.2C siano requisiti non negoziabili per l'applicazione.

Sensibilità ai Parametri

Il successo di questo processo dipende fortemente dal mantenimento rigoroso del vuoto e del profilo di temperatura.

Qualsiasi violazione dell'integrità del vuoto o deviazione dal setpoint di 850°C può portare a una distensione incompleta degli stress o a contaminazione superficiale. L'"ambiente a temperatura controllata precisa" è un requisito rigoroso, non una semplice caratteristica.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di questa specifica tecnologia di forno consente di ottimizzare la lega per diverse priorità entro i limiti della ricottura a 850°C.

- Se la tua priorità principale è l'Integrità Strutturale: Dai priorità alla precisione del tempo di mantenimento della temperatura per garantire l'eliminazione completa degli stress interni e la piena trasformazione nella fase beta singola.

- Se la tua priorità principale è la Qualità Superficiale: Dai priorità alla profondità e alla stabilità del livello di vuoto per minimizzare assolutamente l'ossidazione, eliminando la necessità di una lavorazione post-trattamento aggressiva.

Il successo con Ti-33Mo-0.2C si basa sull'uso del forno sotto vuoto per separare il trattamento termico dalla reazione chimica, garantendo che la lega sia il più forte e pura possibile.

Tabella Riassuntiva:

| Obiettivo del Trattamento Termico | Meccanismo di Processo | Beneficio per Ti-33Mo-0.2C |

|---|---|---|

| Distensione degli Stress | Ricottura a 850°C | Elimina gli stress meccanici dalla laminazione a caldo per prevenire deformazioni. |

| Controllo della Microstruttura | Stabilizzazione Termica | Ottiene una fase beta singola stabile per proprietà meccaniche coerenti. |

| Protezione Superficiale | Ambiente Sotto Vuoto | Previene l'ossidazione superficiale e la formazione di un caso alfa fragile. |

| Purezza Chimica | Isolamento Atmosferico | Mantiene una composizione chimica precisa e l'integrità del materiale. |

Migliora la Tua Lavorazione dei Materiali con KINTEK

La precisione è non negoziabile quando si trattano leghe ad alte prestazioni come il Ti-33Mo-0.2C. KINTEK fornisce sistemi sotto vuoto ad alta temperatura leader del settore, progettati per fornire l'ambiente esatto di 850°C e i livelli di vuoto profondo richiesti per la distensione degli stress e la stabilizzazione di fase.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono supportati da avanzate competenze produttive e ingegneristiche.

- Soluzioni Personalizzabili: Personalizziamo i nostri forni da laboratorio e industriali per soddisfare le tue esigenze uniche di atmosfera e profilo termico.

- Qualità Garantita: Previene l'ossidazione e garantisce l'integrità strutturale con la nostra tecnologia di controllo della temperatura superiore.

Contatta KINTEK oggi stesso per ottimizzare il tuo flusso di lavoro di trattamento termico e sperimenta la differenza che la tecnologia specializzata sotto vuoto può fare per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché utilizzare un riscaldamento a bassa velocità (600-700°C) nella sinterizzazione Al-Ti-Zr? Padroneggiare la transizione di fase dell'alluminio per il successo.

- Quali sono le applicazioni comuni dei forni a vuoto continui nel trattamento termico dei metalli? Aumenta l'efficienza e la qualità nella produzione ad alto volume

- Quali sono i vantaggi del riscaldamento dei metalli in un forno sottovuoto? Ottenere superfici incontaminate e resistenza superiore

- Perché il controllo preciso della temperatura è una caratteristica significativa di un forno sotto vuoto? Sblocca risultati ripetibili e di alta qualità

- In che modo l'ambiente sottovuoto influisce sulla porosità gassosa nelle fusioni? Elimina i difetti per ottenere componenti più resistenti

- Qual è il ruolo di un forno sottovuoto o di un forno a vuoto nella preparazione di ossido di magnesio poroso ordinato tramite il metodo del nanocasting? Garantire una replica del materiale ad alta fedeltà

- Qual è il principio del forno a grafite? Padronanza dell'analisi degli elementi in tracce con riscaldamento preciso

- Quali sono le opzioni per i metodi di raffreddamento in un forno a vuoto? Ottimizza le Proprietà dei Materiali con Raffreddamento di Precisione