La brasatura in forno è un processo di giunzione metallica ad alta precisione che utilizza un forno ad atmosfera controllata per riscaldare più componenti e un metallo d'apporto. Il forno porta l'assemblaggio a una temperatura sufficientemente alta da far fondere il metallo d'apporto, ma non i componenti base. Il metallo d'apporto fuso fluisce quindi negli stretti interstizi tra le parti tramite azione capillare, creando un legame metallurgico forte, pulito e permanente durante il raffreddamento.

Il valore fondamentale della brasatura in forno non è solo unire le parti; è la capacità di creare giunti eccezionalmente forti, puliti e privi di distorsioni in assemblaggi complessi, qualcosa spesso irraggiungibile con la saldatura convenzionale o la brasatura a fiamma.

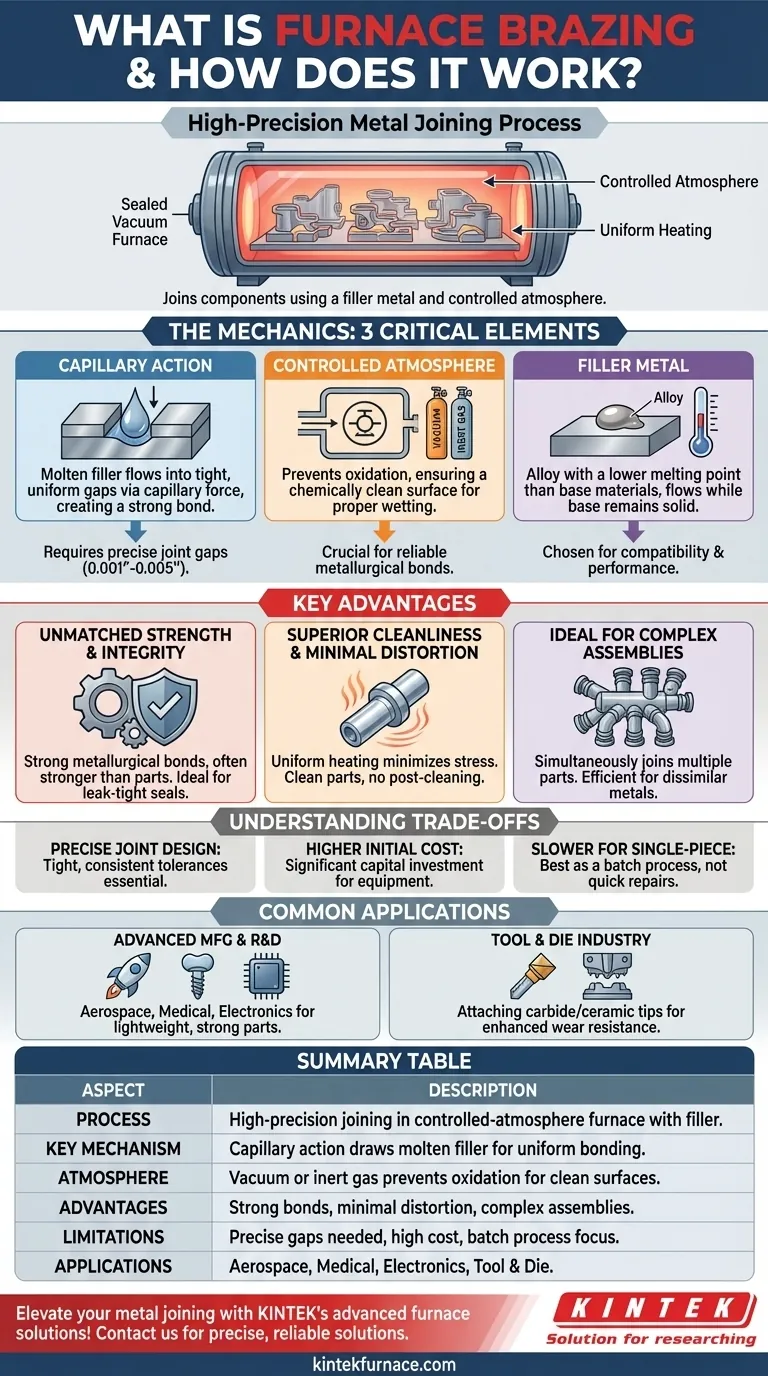

La Meccanica del Processo di Brasatura

Comprendere come funziona la brasatura in forno richiede di considerare tre elementi critici: la forza che attira il metallo, l'ambiente in cui viene creata e il materiale che forma il legame.

Il Ruolo dell'Azione Capillare

L'azione capillare è la forza fondamentale che rende possibile la brasatura. È la tendenza di un liquido a essere attratto in uno spazio ristretto senza l'assistenza, o addirittura in opposizione, a forze esterne come la gravità.

Affinché ciò funzioni efficacemente, le parti da unire devono essere progettate con un interstizio molto specifico e uniforme tra di esse. Quando il metallo d'apporto si fonde all'interno del forno, questo stretto interstizio attira il liquido nell'intero giunto, garantendo una copertura completa.

L'Importanza dell'Atmosfera Controllata

La brasatura in forno avviene in una camera sigillata, tipicamente sottovuoto o in un ambiente riempito con un gas inerte. Questa atmosfera controllata è fondamentale per prevenire l'ossidazione delle superfici metalliche ad alte temperature.

Una superficie ossidata impedisce al metallo d'apporto di "bagnare" correttamente i materiali base, il che si tradurrebbe in un giunto debole o fallito. L'atmosfera controllata assicura una superficie chimicamente pulita, portando a un legame metallurgico forte e affidabile.

Il Metallo d'Apporto: L'Ingrediente Chiave

Il metallo d'apporto, o lega per brasatura, è una lega metallica con un punto di fusione inferiore rispetto ai materiali base da unire. Viene scelto in base alla sua compatibilità con i materiali base e ai requisiti di prestazione dell'assemblaggio finale.

Quando il forno raggiunge la temperatura designata, il metallo d'apporto si fonde e fluisce, mentre i componenti base, molto più robusti, rimangono solidi e stabili.

Perché Scegliere la Brasatura in Forno? Vantaggi Chiave

La brasatura in forno viene selezionata quando la qualità e l'integrità del giunto sono fondamentali. Offre vantaggi distinti rispetto ad altri metodi di giunzione.

Resistenza e Integrità del Giunto Ineguagliabili

Poiché il metallo d'apporto forma un legame metallurgico con i materiali base, il giunto risultante è eccezionalmente forte e spesso più forte delle singole parti. Il processo è ideale per creare guarnizioni a tenuta stagna richieste in applicazioni ad alte prestazioni.

Pulizia Superiore e Distorsione Minima

Il riscaldamento e raffreddamento uniformi all'interno di un forno riducono al minimo lo stress termico e la distorsione comuni nella saldatura, dove il calore viene applicato localmente. L'atmosfera protettiva produce anche parti brillanti e pulite che spesso non richiedono alcuna pulizia post-processo.

Ideale per Assemblaggi Complessi

La brasatura in forno consente di creare contemporaneamente più giunti su un singolo assemblaggio complesso. Questo è altamente efficiente rispetto all'unione di ogni parte una per una. È anche un metodo eccellente per unire metalli dissimili che non possono essere saldati efficacemente.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la brasatura in forno non è la soluzione giusta per ogni situazione. L'obiettività richiede di riconoscere i suoi limiti.

Requisito per un Design Preciso del Giunto

Il processo dipende interamente dall'azione capillare, che funziona solo se l'interstizio tra le parti è piccolo e consistente (tipicamente da 0,001" a 0,005"). Ciò richiede un grado di precisione più elevato nella produzione dei singoli componenti.

Costo Iniziale dell'Attrezzatura Più Elevato

I forni a vuoto industriali e i relativi sistemi di controllo rappresentano un investimento di capitale significativo. Per lavori a basso volume o semplici, il costo può essere proibitivo rispetto a configurazioni di saldatura o brasatura a fiamma più comuni.

Più Lento per Lavori in Pezzo Singolo

La brasatura in forno è un processo a lotti. Sebbene sia altamente efficiente per produrre dozzine o centinaia di pezzi contemporaneamente, è molto più lenta della saldatura per una singola riparazione rapida o un prototipo unico.

Applicazioni Comuni

I vantaggi unici della brasatura in forno la rendono essenziale in diversi settori esigenti.

Produzione Avanzata e R&D

Il processo è ampiamente utilizzato nell'industria aerospaziale, medica ed elettronica per la creazione di componenti che devono essere sia leggeri che incredibilmente resistenti. Viene anche utilizzato nella ricerca per testare nuovi materiali e tecniche di giunzione in condizioni perfettamente controllate.

Industria degli Utensili e degli Stampi

La brasatura in forno viene utilizzata per attaccare punte in carburo o ceramica a utensili da taglio, stampi e matrici. Questo migliora la durezza e la resistenza all'usura delle superfici di lavoro, prolungando la vita dell'utensile e migliorando l'efficienza produttiva.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di giunzione dipende interamente dagli obiettivi ingegneristici e commerciali specifici del tuo progetto.

- Se il tuo obiettivo primario è unire assemblaggi complessi con giunti a prova di perdite e ad alta integrità: La brasatura in forno è la scelta superiore grazie al suo riscaldamento uniforme e ai legami puliti e resistenti.

- Se il tuo obiettivo primario è mantenere le proprietà del materiale e minimizzare la distorsione delle parti: Il ciclo termico controllato e a bassa temperatura della brasatura in forno la rende ideale per parti delicate o di precisione.

- Se il tuo obiettivo primario è una giunzione rapida ed economica per parti semplici e non critiche: La saldatura convenzionale o la brasatura a fiamma saranno probabilmente una soluzione più pratica ed economica.

In definitiva, scegliere la brasatura in forno è una decisione ingegneristica deliberata per raggiungere un livello di qualità e prestazioni che altri metodi non possono fornire.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Processo | Giunzione metallica ad alta precisione che utilizza un forno ad atmosfera controllata e metallo d'apporto. |

| Meccanismo Chiave | L'azione capillare attira il metallo d'apporto fuso in interstizi stretti per un legame uniforme. |

| Atmosfera | Vuoto o gas inerte per prevenire l'ossidazione e garantire superfici pulite. |

| Vantaggi | Forti legami metallurgici, distorsione minima, ideale per assemblaggi complessi. |

| Limitazioni | Richiede interstizi precisi del giunto, costo delle attrezzature più elevato, più lento per pezzi singoli. |

| Applicazioni | Industria aerospaziale, medica, elettronica, degli utensili e degli stampi per parti ad alte prestazioni. |

Migliora le tue capacità di giunzione metallica con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo giunti robusti, puliti e affidabili per assemblaggi complessi. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le prestazioni e l'efficienza del tuo progetto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali