Fondamentalmente, il vantaggio principale della deposizione chimica da fase vapore assistita da plasma (PECVD) e dei suoi alti tassi di deposizione è un drastico aumento dell'efficienza produttiva. Questa velocità consente la creazione di film sottili in minuti anziché in ore, il che si traduce direttamente in una maggiore produttività e costi per unità significativamente inferiori, rendendola una pietra angolare della moderna produzione ad alto volume.

Il vero valore della velocità del PECVD non è solo il tasso in sé, ma la sua capacità di raggiungere questa velocità a basse temperature. Questa combinazione unica sblocca la possibilità di rivestire materiali sensibili al calore senza sacrificare la fattibilità economica richiesta per la produzione di massa.

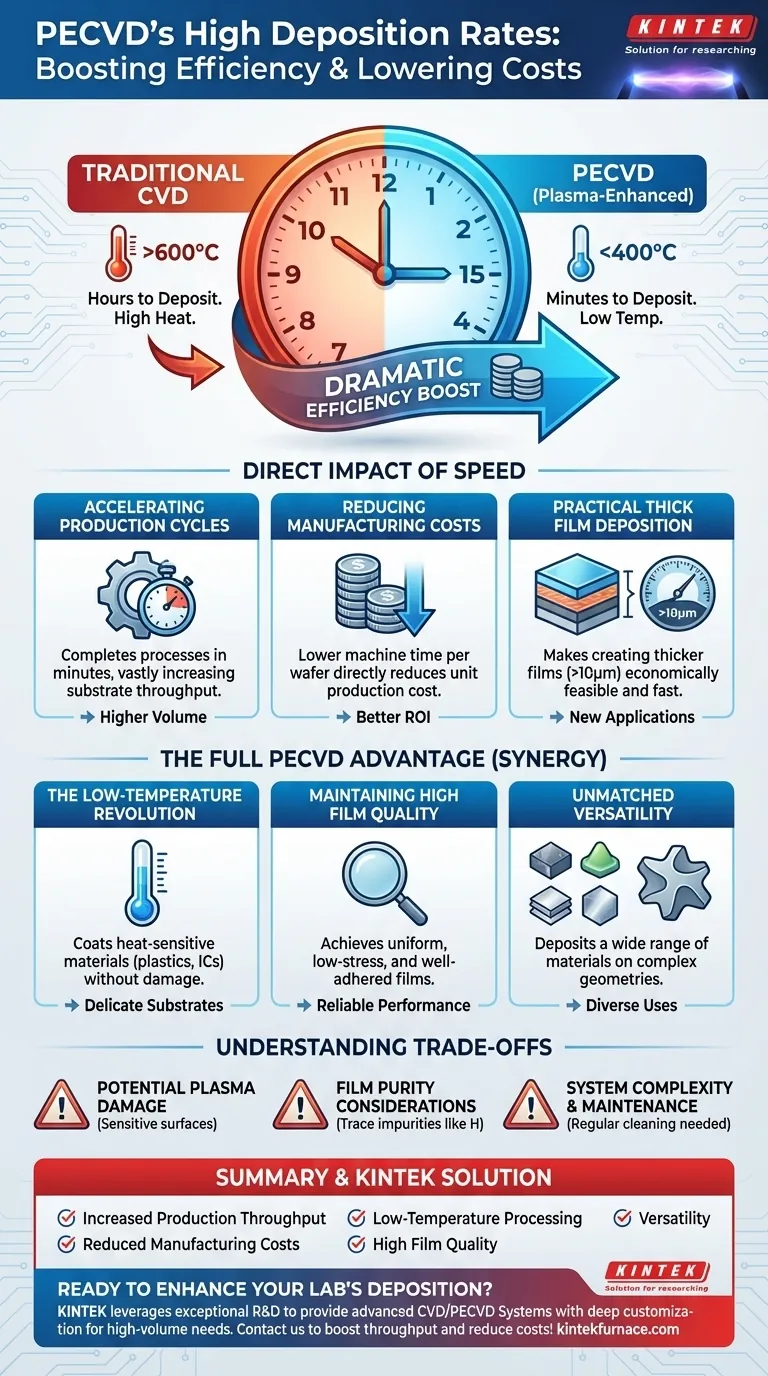

L'impatto diretto degli alti tassi di deposizione

La velocità del PECVD non è solo un miglioramento incrementale; cambia fondamentalmente l'economia e le capacità della deposizione di film sottili.

Accelerare i cicli di produzione

Un processo tradizionale di deposizione chimica da fase vapore (CVD) potrebbe richiedere ore per depositare uno specifico spessore di film. Il PECVD, utilizzando il plasma per energizzare i gas precursori, accelera drasticamente queste reazioni chimiche.

Ciò consente di completare lo stesso processo in pochi minuti, aumentando notevolmente il numero di substrati che possono essere lavorati in un dato periodo.

Riduzione dei costi di produzione

In qualsiasi ambiente di produzione, il tempo macchina è un costo diretto. Riducendo il tempo necessario per lavorare ogni wafer o pezzo, il PECVD abbassa il costo complessivo di produzione.

Questa convenienza economica è una ragione chiave per cui il PECVD è così ampiamente adottato in settori come la fabbricazione di semiconduttori e la produzione di pannelli solari, dove il volume e il costo per unità sono metriche critiche.

Consentire la deposizione pratica di film spessi

Sebbene spesso utilizzato per film "sottili", alcune applicazioni richiedono rivestimenti più spessi, potenzialmente superiori a 10 micrometri (μm).

L'alto tasso di deposizione del PECVD rende la creazione di questi film più spessi pratica dal punto di vista del tempo e dei costi, un compito che sarebbe proibitivamente lento e costoso utilizzando molti metodi CVD convenzionali a tasso inferiore.

Perché la velocità non è tutto: il vantaggio completo del PECVD

L'alto tasso di deposizione è una caratteristica potente, ma il suo vero impatto si realizza quando viene combinato con gli altri vantaggi intrinseci del processo PECVD.

La rivoluzione a bassa temperatura

Forse il vantaggio più significativo del PECVD è la sua bassa temperatura di processo, spesso inferiore a 400°C. Il CVD tradizionale richiede temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie.

Questa capacità a bassa temperatura, combinata con l'alta velocità, consente la deposizione di film di alta qualità su materiali sensibili alla temperatura come plastiche, polimeri e circuiti integrati completamente lavorati che verrebbero danneggiati o distrutti da metodi ad alto calore.

Mantenimento di un'alta qualità del film

Nonostante l'alta velocità, il PECVD non sacrifica intrinsecamente la qualità. Il processo potenziato dal plasma può produrre film altamente uniformi su substrati di ampia area.

Inoltre, questi film presentano tipicamente una bassa sollecitazione interna e una buona adesione al substrato, rendendoli robusti e resistenti a crepe o delaminazione. Il processo consente anche un eccellente controllo sulle proprietà del materiale come l'indice di rifrazione e la durezza.

Versatilità ineguagliabile

Il PECVD è una tecnologia altamente versatile capace di depositare una vasta gamma di materiali, inclusi dielettrici (come nitruro di silicio e biossido di silicio), semiconduttori e persino alcuni metalli.

La sua capacità di rivestire conformemente geometrie complesse e non planari lo rende prezioso per una serie diversificata di applicazioni, dalla microelettronica ai rivestimenti protettivi su parti industriali. L'alto tasso di deposizione rende economicamente fattibile l'applicazione di questi materiali diversi.

Comprensione dei compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Potenziale di danno indotto dal plasma

Il plasma ad alta energia che consente la deposizione a bassa temperatura e ad alta velocità può talvolta causare danni superficiali a substrati altamente sensibili se il processo non è controllato con precisione.

Considerazioni sulla purezza del film

Per alcune applicazioni altamente specializzate che richiedono la purezza del materiale assolutamente più elevata (ad esempio, determinati strati epitassiali), processi più lenti e a temperatura più elevata come il CVD a bassa pressione (LPCVD) potrebbero essere ancora preferiti. I film PECVD possono talvolta contenere impurità residue, come l'idrogeno, dai gas precursori.

Complessità e manutenzione del sistema

I sistemi PECVD sono più complessi di alcuni semplici reattori CVD termici. L'hardware di generazione del plasma richiede una manutenzione accurata e la pulizia della camera è una necessità regolare per rimuovere i sottoprodotti polimerici che possono formarsi durante la deposizione.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dall'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la massima produttività ed efficienza dei costi: Il PECVD è una scelta eccezionale, specialmente per la produzione ad alto volume in cui la sua velocità fornisce un vantaggio economico decisivo.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Il PECVD è spesso l'unica opzione praticabile, poiché la sua natura a bassa temperatura protegge i materiali delicati pur offrendo una velocità adeguata per la produzione.

- Se il tuo obiettivo principale è la purezza assoluta del film: Potrebbe essere necessario prendere in considerazione metodi più lenti e a temperatura più elevata, accettando il compromesso in velocità e limitazione del substrato per una qualità del materiale superiore.

In definitiva, l'alto tasso di deposizione del PECVD è il motore che rende la sua combinazione unica di elaborazione a bassa temperatura e deposizione di film di alta qualità una tecnologia dominante e abilitante nella produzione moderna.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Aumento della produttività | Gli alti tassi di deposizione consentono di creare film sottili in minuti, non ore, aumentando l'output. |

| Riduzione dei costi di produzione | L'elaborazione più veloce riduce il tempo macchina e il costo per unità, ideale per le industrie ad alto volume. |

| Elaborazione a bassa temperatura | Consente il rivestimento di materiali sensibili al calore come le plastiche senza danni, combinato con la velocità. |

| Alta qualità del film | Mantiene uniformità, bassa sollecitazione e buona adesione anche ad alti tassi di deposizione. |

| Versatilità | Deposita vari materiali (es. dielettrici, semiconduttori) su geometrie complesse in modo efficiente. |

Pronto a migliorare la deposizione di film sottili del tuo laboratorio con soluzioni ad alta efficienza? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire forni avanzati per alte temperature, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu operi nella fabbricazione di semiconduttori, nella produzione di pannelli solari o in altri settori ad alto volume. Contattaci oggi per discutere di come i nostri sistemi PECVD personalizzati possono aumentare la tua produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati