In breve, il vantaggio principale del PECVD è la sua capacità di depositare film sottili di alta qualità a basse temperature. Questa capacità unica, combinata con alti tassi di deposizione e la versatilità di creare una vasta gamma di materiali, rende la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) un processo critico in settori che vanno dai semiconduttori ai dispositivi medici. Supera efficacemente le limitazioni dei metodi di deposizione tradizionali ad alto calore.

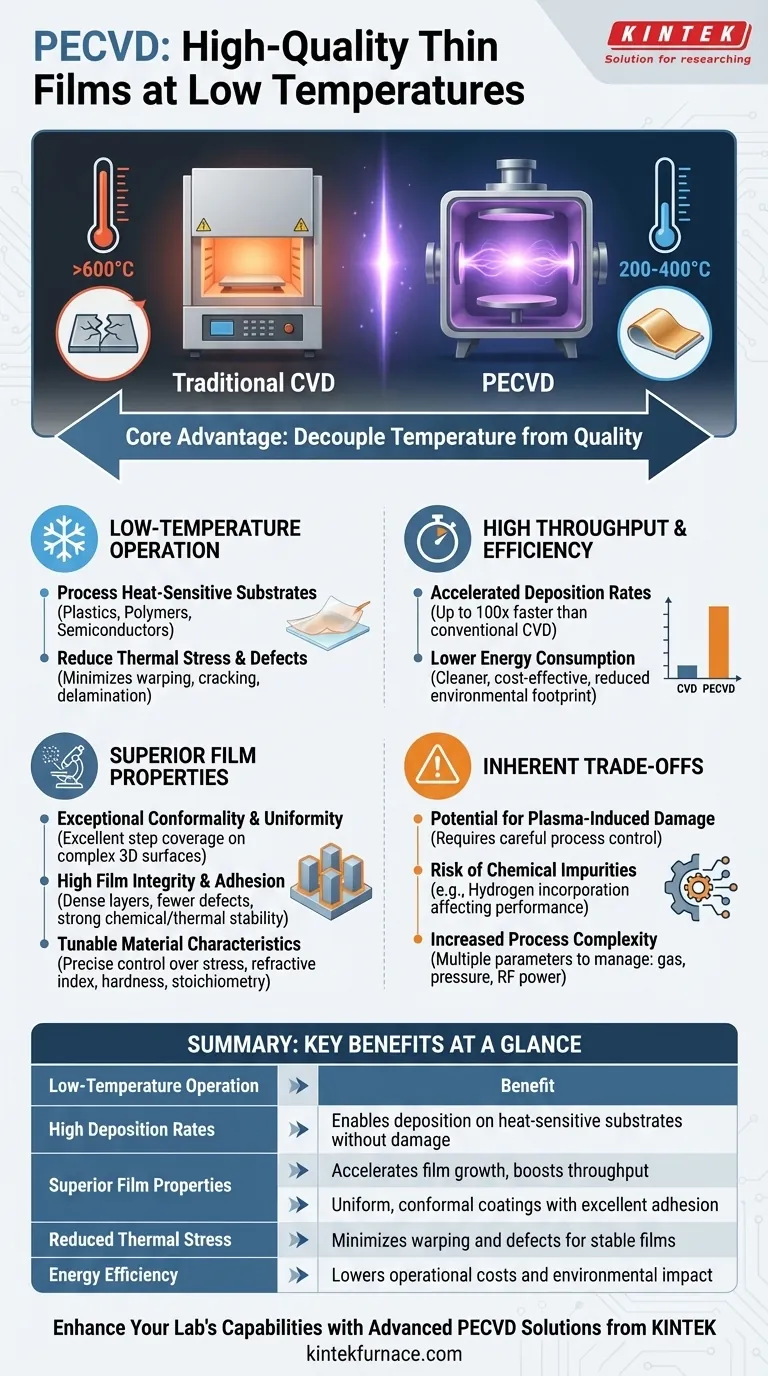

Il problema centrale che il PECVD risolve è la necessità di film sottili di alta qualità e conformi su substrati che non possono sopportare alte temperature. Utilizzando un plasma ricco di energia invece dell'energia termica per guidare le reazioni chimiche, il PECVD disaccoppia la qualità del film dalla temperatura di processo, aprendo una nuova gamma di possibilità di produzione.

Il Vantaggio Principale: Disaccoppiare la Temperatura dalla Qualità

Il beneficio più significativo del PECVD è il suo funzionamento a bassa temperatura. Questo cambia fondamentalmente ciò che è possibile nella deposizione di film sottili.

Lavorazione di Substrati Sensibili al Calore

La tradizionale Deposizione Chimica da Vapore (CVD) spesso richiede temperature superiori a 600°C. Il PECVD opera a temperature molto più basse, tipicamente 200-400°C.

Questo rende possibile depositare film su substrati sensibili alla temperatura come plastiche, polimeri o dispositivi semiconduttori completamente fabbricati che verrebbero danneggiati o distrutti da alte temperature.

Riduzione dello Stress Termico e dei Difetti

Le alte temperature inducono un significativo stress termico tra il film depositato e il substrato, che può portare a deformazioni, fessurazioni o delaminazione.

Operando a temperature più basse, il PECVD minimizza questo disallineamento termico, risultando in film più stabili e robusti con un minor rischio di guasto meccanico.

Raggiungere Elevata Produttività ed Efficienza

Oltre alla temperatura, il PECVD è progettato per velocità ed efficienza, rendendolo altamente adatto agli ambienti di produzione.

Tassi di Deposizione Accelerati

Il plasma in una camera PECVD è un ambiente ad alta energia riempito di ioni e radicali reattivi. Queste specie accelerano le reazioni chimiche necessarie per la crescita del film molto più efficacemente del solo calore.

Ciò può comportare tassi di deposizione significativamente più veloci—in alcuni casi, oltre 100 volte più veloci—rispetto al CVD convenzionale per lo stesso materiale, aumentando direttamente la produttività della produzione.

Minore Consumo Energetico

L'eliminazione della necessità di forni ad alta temperatura non solo protegge il substrato ma porta anche a un uso energetico più pulito ed efficiente. Ciò può tradursi in costi operativi inferiori e un'impronta ambientale ridotta rispetto ai processi ad alta intensità termica.

Ingegnerizzazione di Proprietà Superiori del Film

Il PECVD offre un notevole livello di controllo sulle caratteristiche finali del film depositato, consentendo un'ingegneria precisa dei materiali.

Eccezionale Conformità e Uniformità

Il PECVD è noto per la sua capacità di produrre film altamente uniformi con un'eccellente copertura del gradino.

Ciò significa che può rivestire uniformemente superfici complesse, non piane e geometrie tridimensionali, garantendo uno spessore e prestazioni costanti su un intero substrato.

Elevata Integrità e Adesione del Film

I film risultanti mostrano un'ottima adesione al substrato. Il processo produce strati densi e di alta qualità con meno difetti come i fori.

Questo porta a film con alta stabilità chimica e termica, oltre a un'eccellente resistenza alla corrosione e ai solventi.

Caratteristiche del Materiale Sintonizzabili

Il PECVD non è un singolo processo ma una piattaforma altamente sintonizzabile. Regolando precisamente parametri come la composizione del gas, la pressione e la potenza o frequenza RF, gli ingegneri possono controllare le proprietà finali del film.

Ciò consente una messa a punto di caratteristiche come lo stress del film, l'indice di rifrazione, la durezza e la stechiometria (il rapporto elementare dei composti), adattando il materiale alla sua specifica applicazione.

Comprendere i Compromessi Inerenti

Sebbene potente, il PECVD non è privo di complessità. Riconoscere i suoi compromessi è fondamentale per prendere una decisione informata.

Potenziale Danno Indotto dal Plasma

Lo stesso plasma ad alta energia che consente la deposizione a bassa temperatura può anche causare danni alla superficie del substrato, in particolare nei dispositivi elettronici sensibili. È necessario un attento controllo del processo per mitigare questo rischio.

Rischio di Impurità Chimiche

Poiché il PECVD utilizza precursori chimici (ad esempio, silano per film di silicio), esiste il rischio di incorporare elementi indesiderati, come l'idrogeno, nel film. Queste impurità possono influire negativamente sulle prestazioni elettriche o ottiche del film.

Aumento della Complessità del Processo

L'alto grado di "sintonizzabilità" è un'arma a doppio taglio. Con più variabili da gestire—flussi di gas, pressione, potenza RF, miscelazione di frequenze—sviluppare e mantenere un processo PECVD stabile può essere più complesso rispetto a tecniche di deposizione più semplici come il PVD (Deposizione Fisica da Vapore).

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è spesso la scelta superiore e talvolta l'unica rispetto al CVD ad alta temperatura.

- Se il tuo obiettivo principale è la massima purezza del film per elettronica ad alte prestazioni: devi valutare attentamente la potenziale contaminazione da idrogeno e i danni da plasma, a volte favorendo metodi alternativi come PVD o ALD (Atomic Layer Deposition).

- Se il tuo obiettivo principale è l'alta produttività per la produzione: gli elevati tassi di deposizione del PECVD offrono un significativo vantaggio in termini di efficienza per molti film comuni come il nitruro di silicio o l'ossido.

- Se il tuo obiettivo principale è il rivestimento di geometrie 3D complesse: l'eccellente conformità del PECVD lo rende un forte candidato per garantire una copertura uniforme su superfici non piane.

Comprendendo la sua capacità unica di fornire qualità senza calore, puoi sfruttare il PECVD per risolvere sfide di deposizione che altri metodi semplicemente non possono affrontare.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione su substrati sensibili al calore come plastiche e semiconduttori senza danni |

| Alti Tassi di Deposizione | Accelera la crescita del film, spesso oltre 100 volte più velocemente del CVD tradizionale, aumentando la produttività |

| Proprietà Superiori del Film | Garantisce rivestimenti uniformi e conformi con eccellente adesione e caratteristiche sintonizzabili |

| Ridotto Stress Termico | Minimizza le deformazioni e i difetti, portando a film più stabili e robusti |

| Efficienza Energetica | Riduce i costi operativi e l'impatto ambientale eliminando i requisiti di alta temperatura |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD, completati da una forte personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi PECVD possono fornire film sottili di alta qualità a basse temperature, migliorare la produttività e risolvere le tue sfide di deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura