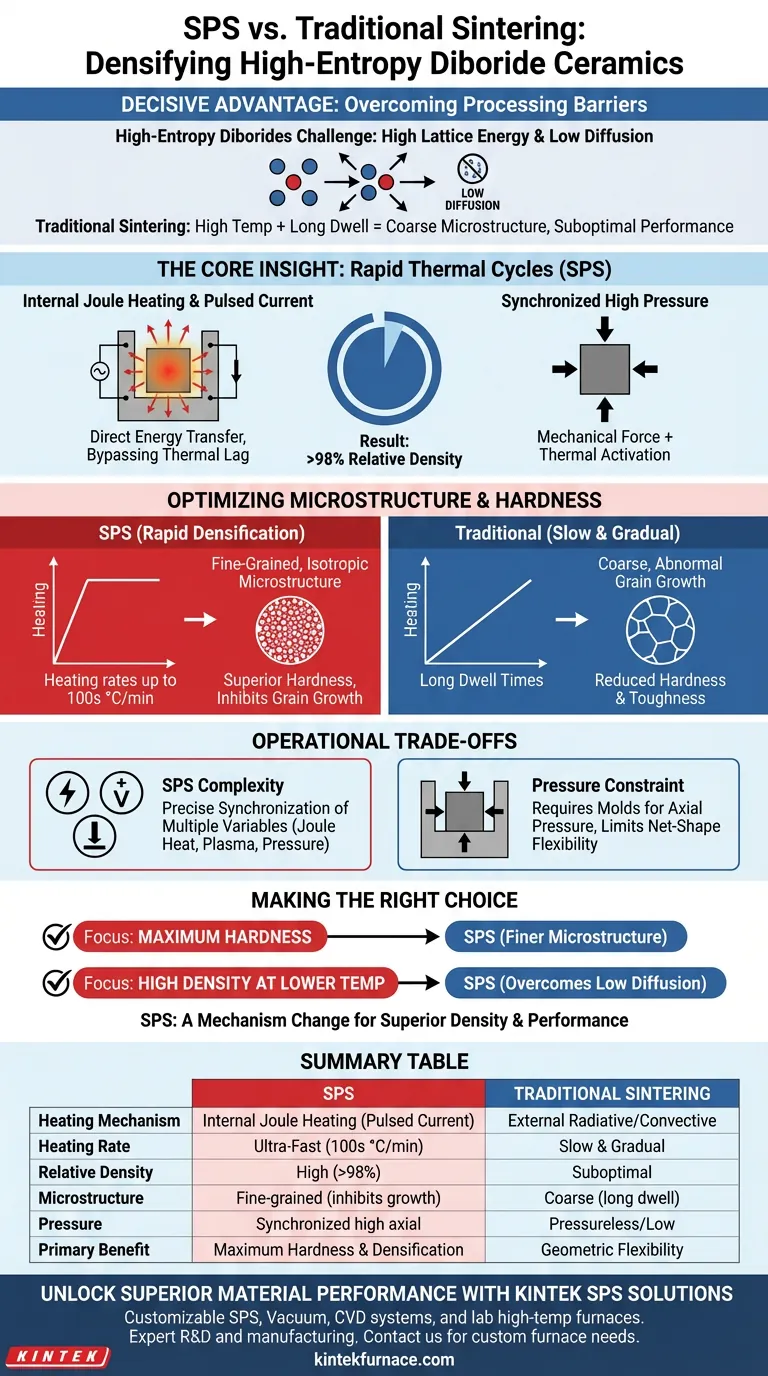

I sistemi di sinterizzazione a plasma (SPS) offrono un vantaggio decisivo superando le barriere di lavorazione intrinseche delle ceramiche diboruri ad alta entropia attraverso una combinazione di correnti elettriche pulsate e alta pressione sincronizzata. A differenza dei forni di sinterizzazione tradizionali che si basano sul riscaldamento esterno, l'SPS facilita il riscaldamento Joule interno, consentendo di raggiungere densità relative superiori al 98% a temperature più basse preservando una durezza superiore.

L'intuizione chiave I diboruri ad alta entropia possiedono un'elevata energia reticolare e bassi tassi di diffusione, rendendoli notoriamente difficili da densificare senza degradare la loro microstruttura. La tecnologia SPS risolve questo problema bypassando la necessità di un'esposizione prolungata ad alte temperature, utilizzando cicli termici rapidi per densificare il materiale prima che l'ingrossamento dei grani possa comprometterne le proprietà fisiche.

Superare la barriera di diffusione

La sfida dell'elevata energia reticolare

I diboruri ad alta entropia sono caratterizzati da un'elevata energia reticolare e da bassi tassi di diffusione atomica intrinseci.

Negli scenari di sinterizzazione tradizionali, il superamento di queste barriere richiede temperature estremamente elevate e lunghi tempi di permanenza per guidare la densificazione. Ciò porta spesso a microstrutture grossolane e a prestazioni meccaniche subottimali.

Il meccanismo del riscaldamento interno

I sistemi SPS affrontano questo problema facendo passare correnti elettriche pulsate direttamente attraverso la polvere e lo stampo.

Ciò genera calore interno (effetto Joule) accoppiato a un effetto di attivazione del plasma. Questo trasferimento diretto di energia accelera significativamente la diffusione atomica, bypassando il ritardo termico associato ai forni a resistenza o a tubi tradizionali.

Il ruolo della pressione sincronizzata

Oltre all'energia termica, l'SPS utilizza un ambiente di alta pressione sincronizzata.

Questa forza meccanica agisce in tandem con l'attivazione termica per compattare fisicamente il materiale. Questo approccio a doppia azione consente alla ceramica di raggiungere livelli di densità vicini a quelli teorici (superiori al 98%) che sarebbero difficili da ottenere con metodi di sinterizzazione senza pressione.

Ottimizzazione della microstruttura e della durezza

Raggiungere una rapida densificazione

Il vantaggio operativo più distintivo dell'SPS è la velocità del processo.

I sistemi SPS sono in grado di raggiungere velocità di riscaldamento estremamente elevate, fino a diverse centinaia di gradi al minuto. Ciò consente ai cinque componenti di carburo/diboruro di formare una struttura monofase in soluzione solida in un periodo molto breve.

Inibire la crescita dei grani

L'esposizione prolungata a calore elevato provoca una crescita anomala dei grani, che riduce la durezza e la tenacità alla frattura della ceramica finale.

Poiché l'SPS riduce drasticamente il tempo di mantenimento e abbassa la temperatura di sinterizzazione richiesta, inibisce efficacemente la crescita dei grani. Il risultato è una microstruttura a grani fini e isotropa che presenta una durezza superiore rispetto ai materiali lavorati in forni di pressatura a caldo tradizionali.

Comprendere i compromessi operativi

Complessità del controllo dei parametri

Mentre i forni tradizionali si basano spesso su semplici profili di temperatura nel tempo, l'SPS richiede la precisa sincronizzazione di più variabili.

Gli operatori devono gestire simultaneamente corrente pulsata, tensione e pressione meccanica. Il processo si basa sulla generazione riuscita di calore Joule e sull'attivazione del plasma, il che significa che la conduttività elettrica dello stampo e della configurazione del campione diventa una variabile di processo critica che non è presente nel riscaldamento radiativo standard.

Il vincolo dell'applicazione della pressione

L'SPS è intrinsecamente un processo assistito da pressione.

A differenza della sinterizzazione senza pressione, che consente la produzione di forme nette complesse in quantità batch, l'SPS richiede che il campione sia contenuto all'interno di uno stampo in grado di trasmettere pressione assiale. Questo vincolo fisico è il compromesso necessario per ottenere un'elevata densità a carichi termici inferiori.

Fare la scelta giusta per il tuo progetto

La decisione di passare dalla sinterizzazione tradizionale all'SPS dipende dai requisiti specifici di prestazione della ceramica diboruro.

- Se il tuo obiettivo principale è la Massima Durezza: l'SPS è la scelta superiore, poiché il suo rapido ciclo termico impedisce l'ingrossamento dei grani, con conseguente microstruttura più fine e materiale più duro.

- Se il tuo obiettivo principale è un'Elevata Densità a Temperature Inferiori: l'SPS è essenziale, poiché supera i bassi tassi di diffusione dei materiali ad alta entropia per raggiungere una densità >98% dove i forni tradizionali falliscono.

In definitiva, l'SPS non è solo un forno più veloce; è un cambiamento di meccanismo che scambia la flessibilità geometrica per una densità del materiale e prestazioni meccaniche superiori.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a Plasma (SPS) | Forni di sinterizzazione tradizionali |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (corrente pulsata) | Riscaldamento esterno radiativo/convettivo |

| Velocità di riscaldamento | Ultra-veloce (fino a 100s di °C/min) | Lento e graduale |

| Densità relativa | Elevata (>98% vicino al teorico) | Subottimale a causa della bassa diffusione |

| Microstruttura | A grani fini (inibisce la crescita dei grani) | Grossolana (a causa dei lunghi tempi di permanenza) |

| Pressione | Alta pressione assiale sincronizzata | Spesso senza pressione o a bassa pressione |

| Beneficio principale | Massima durezza e densificazione | Flessibilità geometrica per forme complesse |

Sblocca prestazioni dei materiali superiori con le soluzioni SPS KINTEK

Stai lottando per densificare ceramiche ad alta entropia senza compromettere la microstruttura? Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia di Sinterizzazione a Plasma (SPS), sottovuoto, CVD e altri forni ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue sfide uniche nella scienza dei materiali.

La nostra avanzata tecnologia SPS ti garantisce di raggiungere la massima durezza e densità vicina a quella teorica per i tuoi progetti più esigenti. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza nell'ingegneria ad alta temperatura può accelerare la tua ricerca e produzione.

Guida Visiva

Riferimenti

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno per brasatura sottovuoto rispetto ad altri processi di giunzione dei metalli? Ottenere giunzioni metalliche pulite, robuste e prive di distorsioni

- Cos'è la tempra sottovuoto? Ottieni una durezza superiore con una finitura superficiale impeccabile

- Perché un forno di sinterizzazione sotto vuoto è raccomandato per MgO ad alta densità? Raggiungere porosità quasi zero e purezza ottica

- Quali sono i vantaggi chiave della brasatura in forno? Ottenere giunzioni pulite e resistenti in atmosfere controllate

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza

- Quale meccanismo di densificazione introduce la sinterizzazione a pressione oscillante? Sfruttare le forze di taglio per le ceramiche h-BN

- Perché sono necessari i sistemi di raffreddamento nei forni sottovuoto? Essenziali per il controllo del materiale e la protezione delle apparecchiature

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere proprietà dei materiali e purezza superiori