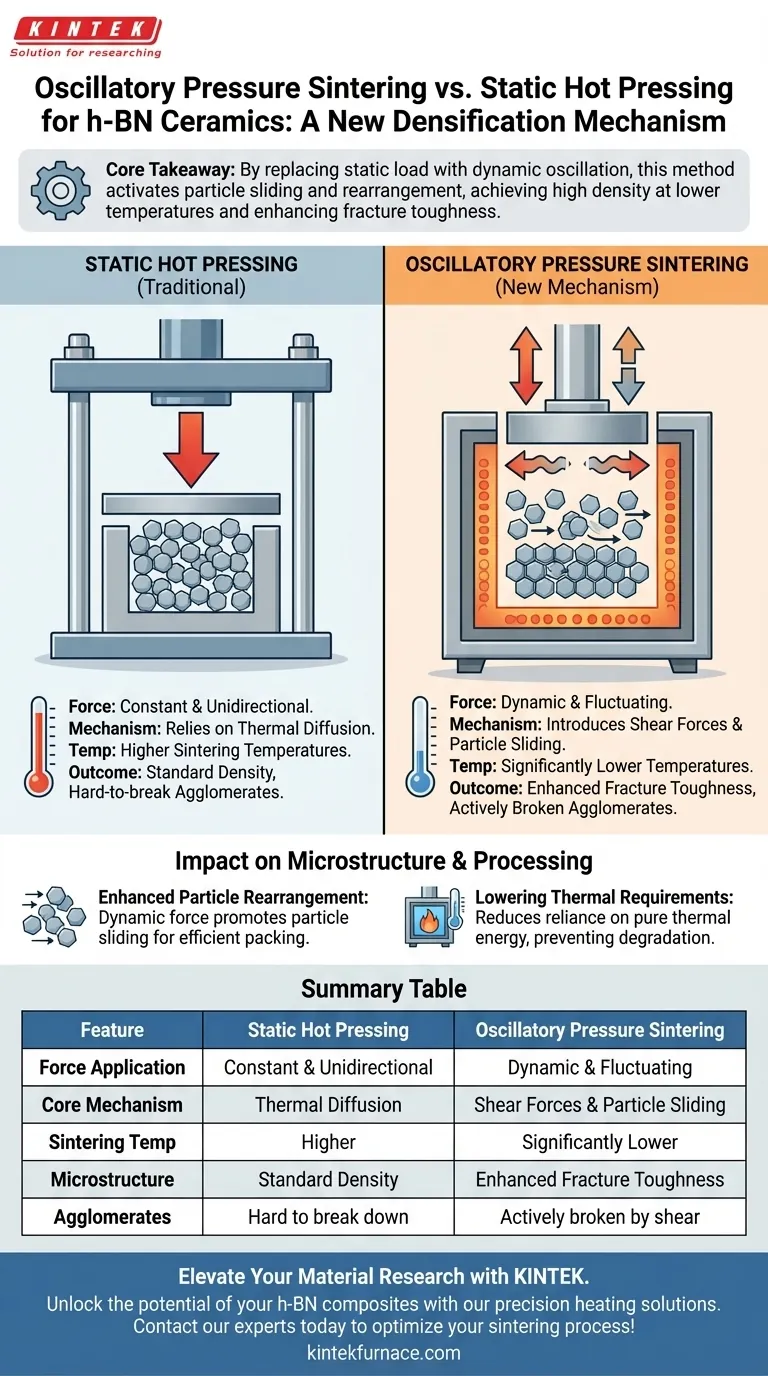

La sinterizzazione a pressione oscillante introduce una forza dinamica e fluttuante che cambia fondamentalmente il modo in cui le particelle ceramiche interagiscono durante la densificazione. A differenza della pressatura a caldo statica tradizionale, che si basa su una pressione costante unidirezionale, questo meccanismo utilizza l'energia oscillante per generare forze di taglio interne che rompono attivamente gli agglomerati.

Concetto chiave: Sostituendo il carico statico con l'oscillazione dinamica, questo metodo attiva meccanismi di scorrimento e riarrangiamento delle particelle che la pressione statica non può innescare. Ciò consente ai compositi di nitruro di boro esagonale (h-BN) di raggiungere un'alta densità a temperature significativamente più basse, formando al contempo microstrutture specifiche che migliorano la tenacità alla frattura.

La meccanica della pressione oscillante

Applicazione della forza dinamica vs. statica

Le tradizionali attrezzature per la pressatura a caldo applicano un carico statico e costante. Questo si basa pesantemente sull'energia termica per indurre diffusione e densificazione.

Al contrario, un forno di sinterizzazione a pressione oscillante applica una pressione dinamicamente variabile. Questa fluttuazione costante crea un ambiente meccanico in cui le particelle vengono mantenute in movimento l'una rispetto all'altra.

Il ruolo critico delle forze di taglio

Il nuovo meccanismo più significativo introdotto è la generazione di forze di taglio.

Mentre la pressatura statica comprime le particelle, la pressione oscillante induce il taglio. Questa forza aiuta a eliminare i pori che altrimenti potrebbero rimanere intrappolati sotto carico statico, portando a un composito più solido e uniforme.

Impatto sulla microstruttura e sulla lavorazione

Miglioramento del riarrangiamento delle particelle

La forza dinamica favorisce lo scorrimento delle particelle.

Piuttosto che essere semplicemente schiacciate insieme, le particelle vengono incoraggiate a scorrere e riarrangiarsi nella configurazione di impacchettamento più efficiente. Questo riarrangiamento fisico è un motore chiave per ottenere un'elevata densificazione.

Riduzione dei requisiti termici

Poiché le forze meccaniche (taglio e riarrangiamento) sono più attive, il processo richiede meno energia termica pura.

Di conseguenza, i compositi h-BN possono raggiungere la densità richiesta a temperature di sinterizzazione inferiori. Ciò previene potenziali degradazioni associate al calore eccessivo, garantendo comunque un prodotto finale robusto.

Comprensione dei compromessi operativi

Complessità del processo vs. Semplicità

Sebbene il riferimento principale evidenzi i benefici della pressione oscillante, è importante comprendere la distinzione operativa.

La pressatura a caldo statica è un'applicazione della forza più semplice e lineare. Richiede temperature più elevate per ottenere risultati simili perché manca dell'aiuto meccanico delle forze di taglio.

La pressione oscillante introduce complessità meccanica nel ciclo di sinterizzazione. Tuttavia, questa complessità è il compromesso specifico richiesto per accedere al rinforzo microstrutturale e all'efficienza termica che i metodi statici non possono fornire.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la sinterizzazione a pressione oscillante è necessaria per la tua applicazione h-BN, valuta i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è massimizzare la tenacità: la pressione oscillante è essenziale, poiché le forze di taglio aiutano a formare microstrutture specifiche che migliorano la resistenza meccanica del materiale.

- Se il tuo obiettivo principale è ridurre il budget termico: questo metodo ti consente di ottenere un'alta densità a temperature più basse, preservando le proprietà del materiale che potrebbero degradarsi a temperature più elevate.

La pressione dinamica trasforma il processo di sinterizzazione da un evento termico passivo a uno meccanico attivo.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo statica | Sinterizzazione a pressione oscillante |

|---|---|---|

| Applicazione della forza | Costante e unidirezionale | Dinamica e fluttuante |

| Meccanismo principale | Diffusione termica | Forze di taglio e scorrimento delle particelle |

| Temperatura di sinterizzazione | Più alta | Significativamente più bassa |

| Microstruttura | Densità standard | Tenacità alla frattura migliorata |

| Agglomerati | Difficili da rompere | Rotti attivamente dal taglio |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi h-BN e ceramiche avanzate con le soluzioni di riscaldamento di precisione di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare i requisiti unici del tuo progetto.

Sia che tu abbia bisogno di migliorare la tenacità alla frattura o ridurre il tuo budget termico, le nostre attrezzature specializzate forniscono il controllo e l'efficienza di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare la soluzione perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a levitazione aerodinamica? Ottenere ricerche di fusione di silicati ultra-puri

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- In cosa si differenzia la brasatura sottovuoto dalla saldatura? Unione di precisione senza fusione dei materiali di base

- Qual era la configurazione tradizionale dell'isolamento nei forni sottovuoto e come è cambiata? Scopri il moderno sistema completamente in feltro

- Quali caratteristiche di sicurezza sono incluse nel sistema del forno a vuoto? Protezione essenziale per il tuo laboratorio e i tuoi materiali

- Qual è il ruolo fondamentale di un forno a fusione sotto vuoto nel processo di recupero del magnesio elementare dalla scoria? | Ottenere un recupero di metallo ad alta purezza

- In che modo i forni a vuoto contribuiscono all'efficienza energetica? Sblocca Risparmi sui Costi e Prestazioni Superiori

- Perché un forno ad arco sotto vuoto non consumabile viene tipicamente selezionato per la preparazione di substrati di leghe ad alta entropia AlFeCoCrNiCu?