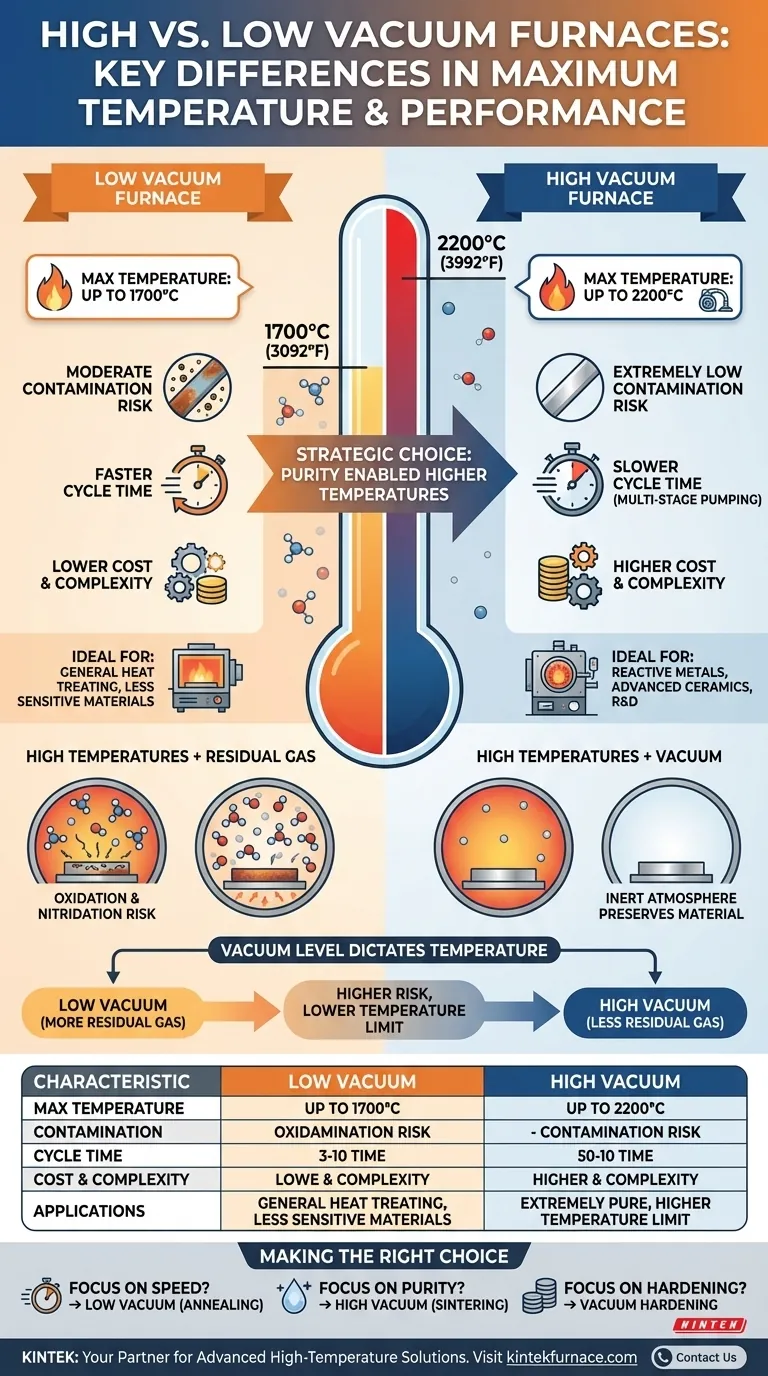

In sintesi, la differenza fondamentale è la temperatura massima raggiungibile. I forni ad alto vuoto possono operare a temperature significativamente più elevate, raggiungendo fino a 2200°C, mentre i forni a basso vuoto sono tipicamente limitati a un massimo di 1700°C. Questo sostanziale divario di temperatura è una diretta conseguenza dell'ambiente che ogni forno crea.

La decisione tra un forno a basso vuoto e uno ad alto vuoto non riguarda solo il raggiungimento di una temperatura target. È una scelta strategica guidata dalla necessità di controllare la contaminazione atmosferica, poiché un vuoto di qualità superiore è il fattore abilitante per raggiungere temperature più elevate senza compromettere l'integrità del materiale o del forno stesso.

Il Ruolo del Vuoto nella Lavorazione ad Alta Temperatura

Per comprendere la differenza di temperatura, è necessario prima capire perché è necessario il vuoto. A temperature estreme, i materiali diventano altamente reattivi e i componenti del forno stesso sono spinti ai loro limiti.

Perché il Vuoto è Essenziale

Ad alte temperature, i gas residui in una camera — principalmente ossigeno e azoto — possono reagire aggressivamente con il carico di lavoro. Ciò porta a risultati indesiderabili come ossidazione e nitrurazione, che possono rovinare la finitura superficiale e le proprietà strutturali del materiale.

Un ambiente sottovuoto rimuove queste molecole di gas reattivo, creando un'atmosfera inerte che protegge il materiale durante il processo di riscaldamento.

Come il Livello di Vuoto Detta la Temperatura

Un basso vuoto (o vuoto grezzo) lascia un numero maggiore di molecole di gas residuo nella camera. All'aumentare della temperatura, queste molecole rimanenti possono ancora causare contaminazione o interferire con gli elementi riscaldanti, ponendo un limite pratico alla temperatura operativa sicura del forno, tipicamente intorno ai 1700°C.

Un alto vuoto, al contrario, rimuove molte più molecole di gas. Ciò crea un ambiente estremamente puro con una minima possibilità di reazione. Questa purezza è ciò che consente al sistema di essere spinto a temperature molto più elevate — fino a 2200°C — senza rischiare danni al carico di lavoro o ai componenti interni del forno.

Confronto tra le Caratteristiche del Basso e dell'Alto Vuoto

Il livello di vuoto non influisce solo sulla temperatura; ha un impatto diretto sul rischio di contaminazione, sul tempo di ciclo e sui tipi di processi che possono essere eseguiti.

Rischio di Contaminazione

Un forno a basso vuoto comporta un rischio moderato di contaminazione. È adatto per processi in cui una lieve ossidazione superficiale o reazioni non sono critiche per il prodotto finale.

Un forno ad alto vuoto offre un rischio estremamente basso di contaminazione. Questo livello di purezza è essenziale per la lavorazione di materiali altamente sensibili o reattivi come titanio, metalli refrattari e ceramiche avanzate.

Tempo di Ciclo e Sistemi di Pompaggio

I forni a basso vuoto hanno tempi di pompaggio e di ciclo complessivi più rapidi. Utilizzano pompe meccaniche più semplici per rimuovere rapidamente la maggior parte dell'aria.

I forni ad alto vuoto sono più lenti a raggiungere il loro vuoto operativo. Richiedono un sistema di pompaggio multistadio, spesso che coinvolge una pompa di sgrossatura seguita da una pompa turbomolecolare o a diffusione, per raggiungere la bassa pressione necessaria. Ciò aggiunge un tempo significativo a ogni ciclo.

Comprendere i Compromessi

La scelta tra questi tipi di forni implica il bilanciamento dei requisiti di prestazione con le realtà operative. Non esiste un'unica opzione "migliore"; esiste solo lo strumento giusto per un lavoro specifico.

Velocità vs. Purezza

Il compromesso principale è tra la velocità di elaborazione e la purezza ambientale. Un basso vuoto offre una maggiore produttività, rendendolo più efficiente per applicazioni ad alto volume e meno sensibili come il trattamento termico di base.

L'alto vuoto privilegia la purezza al di sopra di ogni altra cosa. I tempi di ciclo più lunghi sono un compromesso necessario per garantire che l'integrità del materiale sia perfettamente preservata, il che è fondamentale per applicazioni mediche, aerospaziali e di ricerca e sviluppo.

Costo e Complessità

I sistemi a basso vuoto sono generalmente meno costosi da acquistare e mantenere. I loro sistemi di pompaggio e controlli più semplici si traducono in una minore complessità operativa.

I forni ad alto vuoto rappresentano un investimento significativo. I loro sofisticati sistemi di pompaggio, sensori avanzati e costruzione più robusta richiedono una maggiore spesa in conto capitale e una manutenzione più specializzata.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno dovrebbe essere dettata interamente dalle esigenze del tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la velocità del processo per materiali meno sensibili: Un forno a basso vuoto è la scelta più pratica ed economica per applicazioni come la ricottura o la tempra generiche.

- Se il tuo obiettivo principale è la purezza del materiale e il raggiungimento di temperature estreme: Un forno ad alto vuoto è imprescindibile per processi come la brasatura, la sinterizzazione di ceramiche avanzate o il trattamento di metalli reattivi.

- Se il tuo obiettivo principale è la tempra dell'acciaio con minime alterazioni superficiali: Un forno di tempra sottovuoto, che può operare nel range di vuoto basso-medio, offre un vantaggio significativo rispetto ai forni ad atmosfera.

Comprendere queste differenze fondamentali ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Caratteristica | Forno a Basso Vuoto | Forno ad Alto Vuoto |

|---|---|---|

| Temperatura Massima | Fino a 1700°C | Fino a 2200°C |

| Rischio di Contaminazione | Moderato | Estremamente Basso |

| Tempo di Ciclo | Più Veloce | Più Lento |

| Costo e Complessità | Inferiore | Superiore |

| Applicazioni Ideali | Trattamento termico generale, materiali meno sensibili | Metalli reattivi, ceramiche avanzate, R&S |

Hai bisogno di un forno che soddisfi le tue esatte esigenze di temperatura e purezza? In KINTEK, siamo specializzati in soluzioni ad alta temperatura su misura per il tuo laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti avanzati come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, con un'ampia personalizzazione per adattarsi precisamente ai tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare la tua lavorazione dei materiali con forni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità