In sintesi, la tempra sottovuoto è un processo di trattamento termico ad alta purezza utilizzato per aumentare la durezza e la resistenza delle parti metalliche. Comporta il riscaldamento del metallo in una camera sigillata e priva d'aria e il successivo raffreddamento rapido. La caratteristica distintiva – il vuoto – impedisce il verificarsi di reazioni dannose come l'ossidazione, resulting in un componente che non è solo duro ma ha anche una superficie pulita e brillante e una distorsione minima.

Il vero valore della tempra sottovuoto non riguarda solo l'aumento della durezza del metallo; si tratta di ottenere quella durezza preservando perfettamente la finitura superficiale e l'accuratezza dimensionale del componente, eliminando la necessità di costose e dannose pulizie post-trattamento.

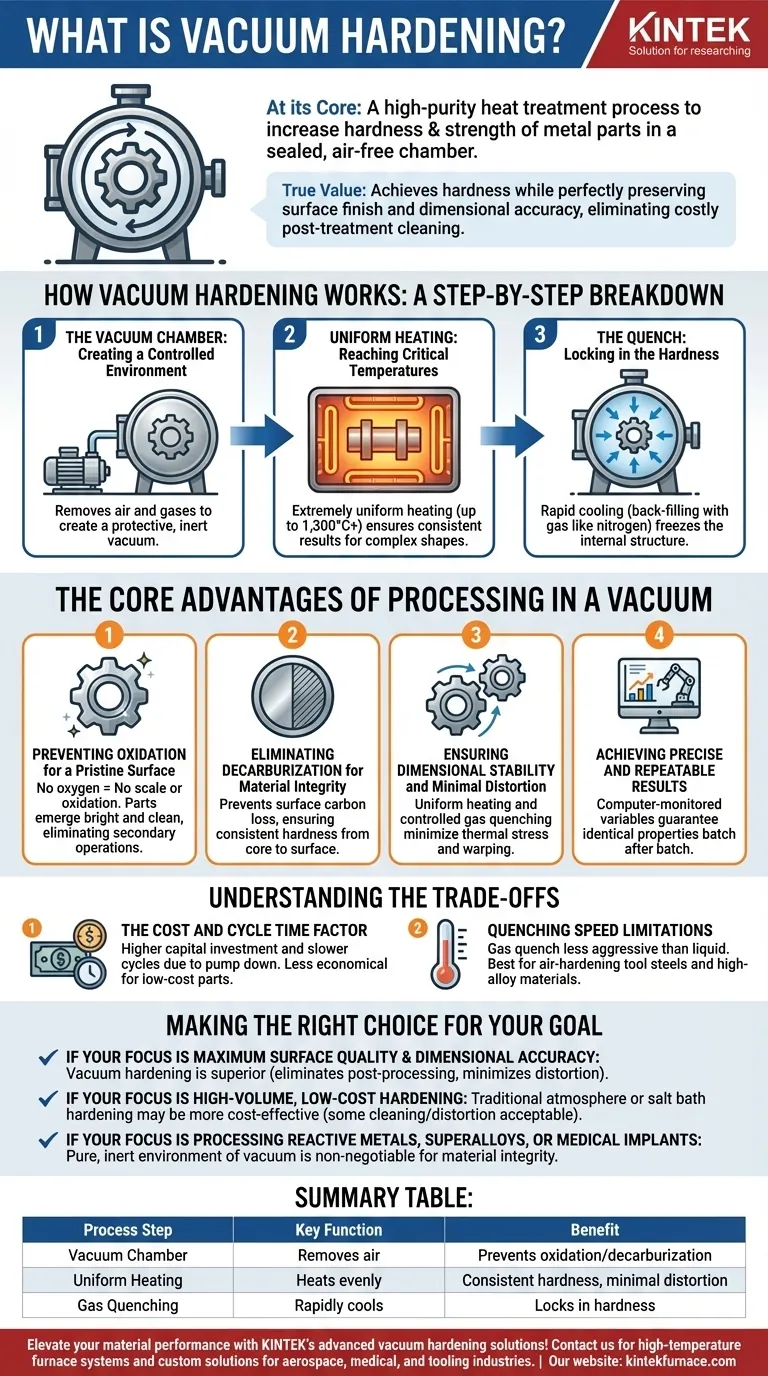

Come funziona la tempra sottovuoto: una ripartizione passo dopo passo

Il processo è una sequenza controllata con precisione progettata per modificare la struttura cristallina interna del metallo. È gestito da computer per garantire una perfetta ripetibilità da un lotto all'altro.

La camera a vuoto: Creazione di un ambiente controllato

Innanzitutto, i componenti vengono caricati in un forno sigillato. Le pompe rimuovono quindi l'aria e altri gas, creando il vuoto. Questo ambiente protettivo e inerte è la chiave per prevenire reazioni chimiche indesiderate con la superficie del metallo caldo.

Riscaldamento uniforme: Raggiungimento delle temperature critiche

All'interno del vuoto, elementi riscaldanti realizzati con materiali come molibdeno o tungsteno aumentano la temperatura, che può superare i 1.300°C (2.372°F). Questo riscaldamento è estremamente uniforme, garantendo che l'intero componente – comprese le forme complesse – raggiunga la temperatura target in modo coerente.

La tempra: Fissare la durezza

Dopo essere stati mantenuti in temperatura, i pezzi vengono raffreddati rapidamente, o temprati. Questo viene tipicamente fatto reintroducendo nella camera un gas inerte ad alta pressione come azoto o argon. Questo rapido raffreddamento fissa la struttura interna del metallo nel suo stato indurito.

I vantaggi principali della lavorazione sottovuoto

La decisione di utilizzare il vuoto è intenzionale, offrendo distinti benefici metallurgici che i forni ad atmosfera tradizionali non possono eguagliare.

Prevenzione dell'ossidazione per una superficie impeccabile

In assenza di ossigeno, il metallo non può ossidarsi o formare scorie. I pezzi emergono dal forno con una superficie brillante e pulita, identica a come sono entrati. Questo elimina la necessità di operazioni secondarie abrasive come la sabbiatura o la smerigliatura.

Eliminazione della decarburazione per l'integrità del materiale

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio ad alte temperature, che rende la superficie più morbida e più incline alla fatica. L'ambiente sottovuoto previene completamente questo fenomeno, garantendo che la durezza sia costante dal cuore alla superficie assoluta del pezzo.

Garantire stabilità dimensionale e minima distorsione

La combinazione di riscaldamento uniforme e tempra a gas controllata minimizza lo stress termico a cui è sottoposto un componente. Ciò si traduce in un'eccezionale stabilità dimensionale e riduce drasticamente la deformazione o la distorsione comune nella tempra liquida (olio o acqua).

Ottenere risultati precisi e ripetibili

I forni sottovuoto offrono un controllo di processo senza pari. Ogni variabile – temperatura, tempo, livello di vuoto e pressione di tempra – è monitorata ed eseguita da computer. Questo garantisce che un pezzo lavorato oggi avrà esattamente le stesse proprietà di un pezzo lavorato tra un anno.

Comprendere i compromessi

Sebbene potente, la tempra sottovuoto non è una soluzione universale. La sua precisione e qualità comportano considerazioni specifiche.

Il fattore costo e tempo di ciclo

I forni sottovuoto rappresentano un investimento di capitale significativo e il processo stesso può essere più lento rispetto ai metodi convenzionali a causa del tempo necessario per svuotare la camera. Ciò lo rende meno economico per parti semplici e a basso costo dove la finitura superficiale non è critica.

Limitazioni della velocità di tempra

Sebbene la tempra a gas sia altamente controllata, è meno aggressiva di una tempra liquida. Per alcuni acciai basso legati con scarsa temprabilità, una tempra a gas potrebbe non essere abbastanza veloce per raggiungere la massima durezza in tutta la sezione trasversale del pezzo. È più adatta per acciai per utensili temprabili all'aria e materiali con leghe più elevate.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di tempra dipende interamente dall'applicazione finale e dai requisiti prestazionali del componente.

- Se il tuo obiettivo principale è la massima qualità superficiale e precisione dimensionale: La tempra sottovuoto è la scelta superiore, poiché elimina la post-lavorazione e minimizza la distorsione per parti complesse o con tolleranze ristrette.

- Se il tuo obiettivo principale è la tempra di parti semplici in grandi volumi e a basso costo: La tempra tradizionale in atmosfera o in bagno di sale potrebbe essere una soluzione più economica, a condizione che siano accettabili alcune pulizie superficiali e distorsioni.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi, superleghe o impianti medici: L'ambiente puro e inerte di un forno sottovuoto è irrinunciabile per prevenire la contaminazione e ottenere le proprietà del materiale richieste.

In definitiva, scegliere la tempra sottovuoto è un investimento in precisione, qualità e integrità del materiale fin dall'inizio del processo di produzione.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Beneficio |

|---|---|---|

| Camera a vuoto | Rimuove l'aria per creare un ambiente inerte | Previene l'ossidazione e la decarburazione |

| Riscaldamento uniforme | Riscalda il metallo in modo uniforme a temperature critiche | Garantisce durezza costante e distorsione minima |

| Tempra a gas | Raffredda rapidamente con gas inerte | Fissa la durezza con un raffreddamento controllato |

Migliora le prestazioni dei tuoi materiali con le avanzate soluzioni di tempra sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i forni a vuoto e ad atmosfera, progettati per precisione e ripetibilità. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare le vostre esigenze sperimentali uniche, offrendo risultati puliti e senza distorsioni per settori come l'aerospaziale, il medicale e gli utensili. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza dei vostri processi e la qualità dei vostri prodotti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega