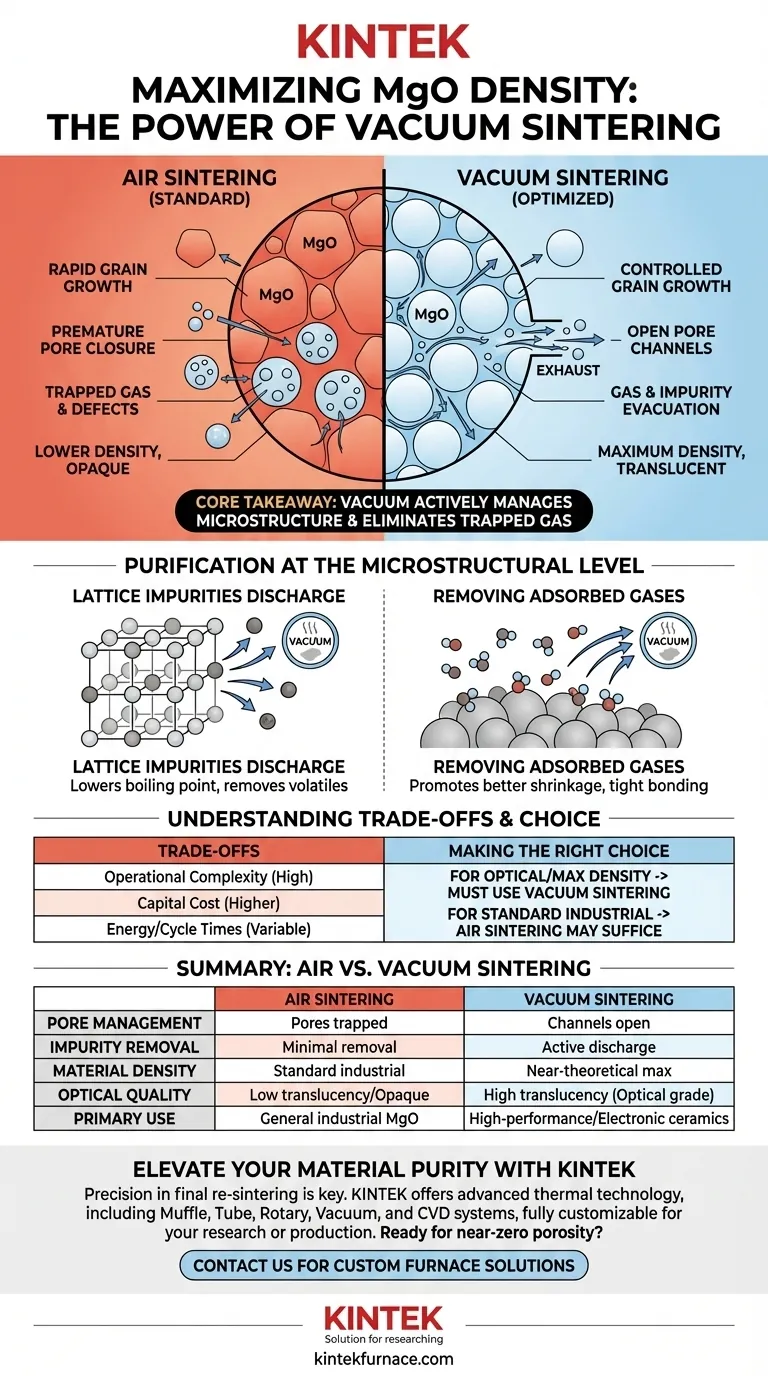

La raccomandazione principale per l'utilizzo di un forno di sinterizzazione sotto vuoto nello stadio finale di risinterizzazione della preparazione dell'ossido di magnesio (MgO) è la sua capacità superiore di massimizzare la densità del materiale. A differenza della sinterizzazione in aria, un ambiente sottovuoto facilita attivamente la rimozione dei gas intrappolati e delle impurità volatili, impedendo che vengano bloccati all'interno della struttura cristallina.

Concetto chiave Raggiungere MgO ad alta densità richiede più del semplice calore; richiede la gestione attiva della microstruttura del materiale. La sinterizzazione sotto vuoto risolve il conflitto tra crescita dei grani ed evacuazione dei gas, garantendo che la porosità venga eliminata anziché intrappolata, il che è essenziale per produrre ceramiche ad alta traslucenza e alta densità.

La meccanica della densificazione

Inibire la chiusura dei pori

Nella sinterizzazione standard in aria, i grani spesso crescono rapidamente e in modo imprevedibile. Questa crescita "anormale" può sigillare le superfici esterne del materiale prima che l'interno si sia completamente densificato.

Una volta che questi pori sono sigillati, qualsiasi gas rimanente viene intrappolato all'interno, creando difetti permanenti che riducono la densità. La sinterizzazione sotto vuoto inibisce efficacemente questa chiusura prematura dei pori.

Controllo della crescita dei grani

Mantenendo il vuoto, l'ambiente di sinterizzazione modera le dinamiche energetiche ai bordi dei grani.

Ciò impedisce ai grani di crescere in modo incontrollato. Una crescita dei grani più lenta e controllata mantiene i canali dei pori aperti più a lungo, consentendo ai gas di fuoriuscire efficacemente prima che la struttura del materiale si solidifichi.

Purificazione a livello microstrutturale

Scarico delle impurità reticolari

Il metodo di precipitazione della salamoia può lasciare impurità volatili residue all'interno del reticolo cristallino dell'ossido di magnesio.

Un ambiente sottovuoto abbassa il punto di ebollizione di queste sostanze volatili. Ciò consente loro di essere scaricate completamente dal reticolo, purificando il materiale in modo molto più efficace di quanto potrebbe ottenere la sinterizzazione in aria.

Rimozione dei gas adsorbiti

Le superfici delle polveri di ossido di magnesio spesso trattengono gas adsorbiti che ostacolano il legame tra le particelle.

Il vuoto rimuove attivamente questi gas. Questa rimozione promuove un migliore ritiro nelle fasi successive della sinterizzazione, consentendo alle particelle di legarsi saldamente e aumentando significativamente la densità relativa finale.

Comprendere i compromessi

Complessità operativa vs. Qualità

Sebbene la sinterizzazione sotto vuoto produca densità e traslucenza superiori, introduce una maggiore complessità operativa.

Mantenere un vuoto costante richiede attrezzature precise e integrità delle guarnizioni. Qualsiasi perdita può reintrodurre ossigeno o azoto, annullando i benefici e potenzialmente contaminando il lotto.

Implicazioni sui costi

I forni di sinterizzazione sotto vuoto sono significativamente più costosi in termini di capitale rispetto ai forni ad aria standard.

Anche il consumo energetico e i tempi di ciclo possono differire. Questo metodo è specificamente raccomandato quando l'obiettivo finale è un MgO ad alte prestazioni o di grado ottico, dove il costo è giustificato dalla necessità di una porosità quasi nulla.

Fare la scelta giusta per il tuo obiettivo

A seconda dell'applicazione finale del tuo ossido di magnesio, il metodo di sinterizzazione determinerà la qualità del tuo prodotto.

- Se il tuo obiettivo principale è la trasparenza ottica o la massima densità: devi utilizzare la sinterizzazione sotto vuoto per garantire la rimozione di tutte le sostanze volatili e la prevenzione dei pori intrappolati.

- Se il tuo obiettivo principale è il grado industriale standard: la sinterizzazione in aria può essere sufficiente se una leggera porosità o una minore traslucenza sono accettabili per l'applicazione.

La sinterizzazione sotto vuoto non è solo un processo di riscaldamento; è uno strumento di purificazione che garantisce l'integrità strutturale delle ceramiche ad alta densità.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione in aria | Sinterizzazione sotto vuoto |

|---|---|---|

| Gestione dei pori | Pori spesso intrappolati dalla rapida crescita dei grani | Canali mantenuti aperti per l'evacuazione dei gas |

| Rimozione delle impurità | Rimozione minima di sostanze volatili reticolari | Scarico attivo di impurità volatili |

| Densità del materiale | Densità industriale standard | Densità massima quasi teorica |

| Qualità ottica | Bassa traslucenza/Opaco | Alta traslucenza (grado ottico) |

| Uso principale | MgO industriale generico | Ceramiche elettroniche/ad alte prestazioni |

Eleva la purezza del tuo materiale con KINTEK

La precisione nello stadio finale di risinterizzazione fa la differenza tra il grado industriale standard e le ceramiche ottiche ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare questi processi complessi.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze di ricerca o produzione uniche. Sia che tu stia ottimizzando la precipitazione della salamoia o sviluppando ceramiche MgO di prossima generazione, i nostri sistemi sottovuoto garantiscono il controllo preciso dell'atmosfera necessario per la massima densificazione.

Pronto a raggiungere una porosità quasi nulla nella tua produzione di ossido di magnesio? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è la struttura della camera di riscaldamento in un forno a vuoto? Ottimizza il trattamento termico con una progettazione di precisione

- Come si crea il vuoto all'interno della camera del forno? Padroneggiare il processo per risultati privi di contaminazione

- In che modo una stufa a vuoto contribuisce ai film di elettroliti allo stato solido? Miglioramento della densità e della purezza del film

- Qual è lo svantaggio della fornace a grafite? Compromessi chiave per l'analisi ultra-traccia

- Quali sono i vantaggi dell'utilizzo di sistemi di filtrazione sottovuoto per i perrhenati a base di calcio? Guida esperta alla stabilità

- Quali sono i requisiti tecnici per un forno di sinterizzazione della nitruro di silicio ad alte prestazioni?

- Quali vantaggi offre il trattamento termico sotto vuoto rispetto ai metodi tradizionali? Ottenere una qualità del materiale e un controllo superiori

- Quali sono le principali applicazioni di un forno a vuoto per il trattamento termico? Ottenere risultati metallurgici superiori