In sostanza, i sistemi di raffreddamento nei forni sottovuoto servono a due funzioni distinte ed ugualmente critiche. Sono essenziali per proteggere la struttura del forno stesso dalle temperature operative estreme e, cosa più importante, sono uno strumento primario per controllare con precisione il raffreddamento del materiale lavorato per ottenere proprietà metallurgiche specifiche e desiderate.

Il sistema di raffreddamento non è un componente ausiliario; è uno strumento fondamentale di controllo. La velocità e l'uniformità del raffreddamento sono importanti tanto quanto il ciclo di riscaldamento, determinando direttamente la resistenza finale, la durezza e la struttura interna del materiale trattato.

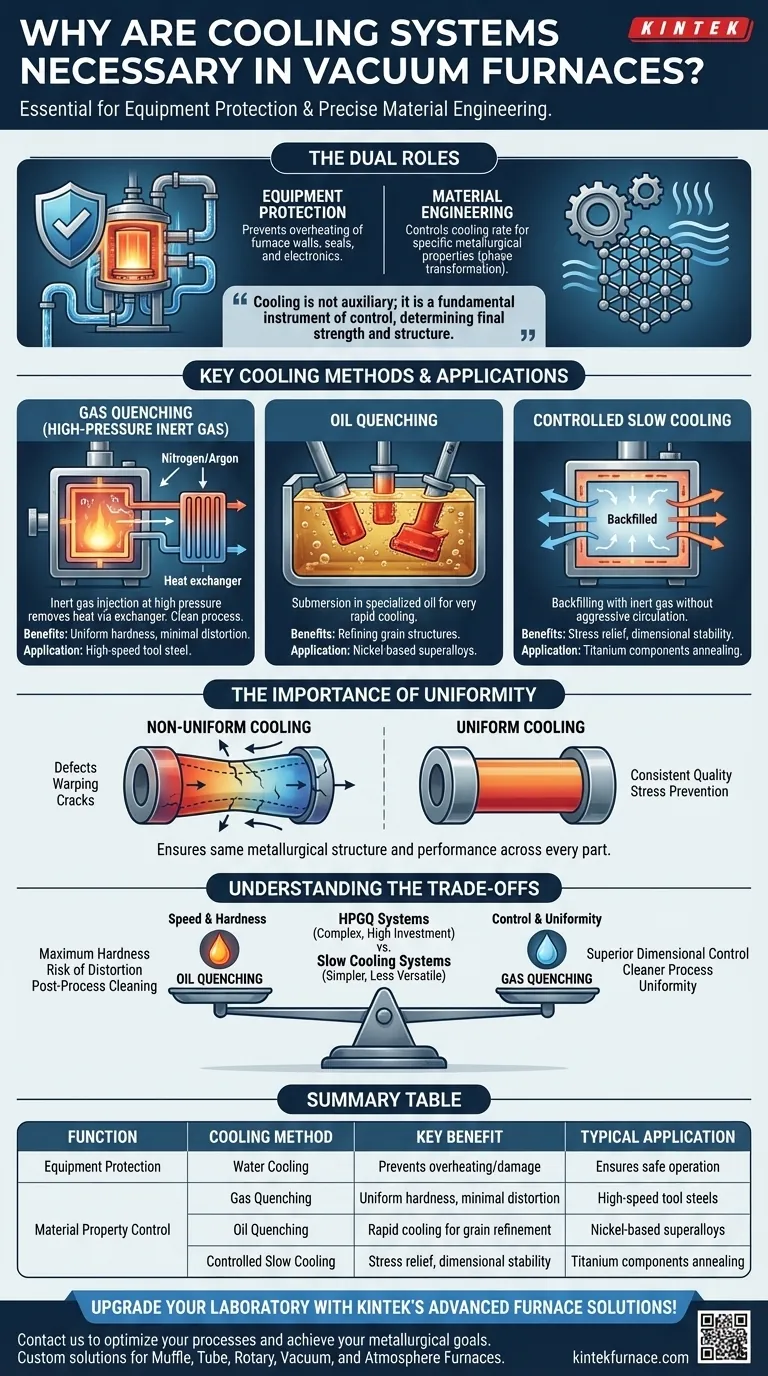

I Doppi Ruoli di un Sistema di Raffreddamento per Forni Sottovuoto

Possiamo separare la funzione di un sistema di raffreddamento in due categorie principali: la protezione delle apparecchiature e l'ingegnerizzazione del prodotto finale.

Protezione dell'Integrità del Forno

Un forno sottovuoto opera a temperature che possono facilmente danneggiare la sua stessa struttura. Un sistema di raffreddamento robusto, che utilizza tipicamente acqua circolante nelle pareti o nello scocca del forno, è la prima linea di difesa.

Questo raffreddamento impedisce il surriscaldamento del corpo esterno, delle guarnizioni, delle connessioni di alimentazione e dell'elettronica di controllo, garantendo un funzionamento sicuro e proteggendo il significativo investimento di capitale che il forno rappresenta.

Ingegnerizzazione delle Proprietà Finali del Materiale

Questo è lo scopo metallurgico del sistema di raffreddamento. La velocità con cui un metallo si raffredda da un'alta temperatura detta direttamente la sua microstruttura finale attraverso un processo chiamato trasformazione di fase.

Gestendo con precisione la velocità di raffreddamento, un operatore può bloccare caratteristiche specifiche del materiale. Un raffreddamento rapido, o quenching, può creare una struttura molto dura, mentre un raffreddamento lento e controllato può alleviare le tensioni interne e aumentare la duttilità.

Metodi di Raffreddamento Chiave e Loro Applicazioni

La scelta del metodo di raffreddamento è determinata dal materiale trattato e dal risultato desiderato. I tre metodi principali offrono diversi livelli di velocità e controllo.

Quenching a Gas (Gas Inerte ad Alta Pressione)

In questo metodo, un gas inerte come azoto o argon di elevata purezza viene iniettato nella zona calda, spesso ad alta pressione (due o più volte la pressione atmosferica).

Il gas circola attraverso il carico, assorbe calore e viene poi fatto passare attraverso uno scambiatore di calore per rimuovere l'energia termica. Questo è un processo pulito ideale per materiali come l'acciaio per utensili ad alta velocità, dove ottiene una durezza uniforme con una distorsione minima.

Quenching a Olio

Per alcune leghe, in particolare alcune superleghe a base di nichel, le velocità di raffreddamento necessarie per ottenere le proprietà desiderate sono più rapide di quanto anche il gas ad alta pressione possa fornire.

In questi casi, il materiale caldo viene immerso in un bagno d'olio specializzato per un raffreddamento molto rapido. Questo metodo è molto efficace per compiti come la raffinazione delle strutture cristalline ma può introdurre maggiori stress termici e richiede una pulizia post-processo dei pezzi.

Raffreddamento Lento Controllato

Non tutti i processi di trattamento termico richiedono un raffreddamento rapido. Per applicazioni come la ricottura di rilassamento delle tensioni dei componenti in titanio, l'obiettivo è raffreddare il materiale lentamente e uniformemente.

Ciò si ottiene ripristinando la camera con un gas inerte senza una circolazione aggressiva, permettendo al calore di dissiparsi gradualmente. Questo previene la formazione di tensioni interne che potrebbero portare al cedimento del pezzo sotto carico.

L'Importanza Critica dell'Uniformità del Raffreddamento

Che il raffreddamento sia veloce o lento, l'uniformità è fondamentale. Il raffreddamento non uniforme è una causa principale di difetti e qualità incoerente.

Prevenzione di Stress e Distorsione

Se una sezione di un pezzo si raffredda più velocemente di un'altra, si contrae a un ritmo diverso. Questa differenza crea potenti tensioni interne che possono deformare il componente o, in casi gravi, causare cricche microscopiche o addirittura visibili.

Garantire Prestazioni Coerenti

Il raffreddamento uniforme assicura che ogni pezzo in un lotto – e ogni sezione di un singolo pezzo – abbia la stessa struttura metallurgica e, quindi, le stesse caratteristiche prestazionali. Questa coerenza è non negoziabile per applicazioni ad alto stress nelle industrie aerospaziale, automobilistica o medica.

Comprendere i Compromessi

La selezione di un metodo di raffreddamento comporta un bilanciamento tra velocità, controllo e complessità. Nessun metodo singolo è universalmente superiore.

Velocità vs. Controllo

Un quenching più veloce non è sempre migliore. I metodi di quenching aggressivi come l'olio raggiungono la massima durezza ma comportano un rischio maggiore di introdurre stress interni e distorsioni. Il quenching a gas più lento offre un controllo dimensionale e un'uniformità superiori.

Quenching a Gas vs. Liquido

Il quenching a gas è un processo molto più pulito, che evita la necessità di lavare i pezzi e smaltire l'olio di scarto. Tuttavia, il quenching a liquido può raggiungere velocità di raffreddamento molto più elevate quando richiesto dalla specifica metallurgia del materiale.

Costo e Complessità

I sistemi in grado di eseguire il quenching a gas ad alta pressione (HPGQ) con un design ottimizzato degli ugelli sono complessi e rappresentano un investimento significativo. I sistemi più semplici per un raffreddamento lento e controllato sono meno costosi ma mancano della versatilità per lavorare un'ampia gamma di leghe avanzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di raffreddamento ottimale è definita dal materiale e dall'obiettivo finale.

- Se la tua attenzione principale è la massima durezza negli acciai per utensili: Il quenching a gas ad alta pressione è lo standard moderno per ottenere una durezza uniforme con un eccellente controllo dimensionale.

- Se la tua attenzione principale è la raffinazione del grano in superleghe specifiche: Il rapido quenching a olio è spesso necessario per raggiungere le velocità di raffreddamento richieste, accettando i compromessi di potenziale distorsione e pulizia post-processo.

- Se la tua attenzione principale è il rilassamento delle tensioni e la stabilità dimensionale: Il raffreddamento lento e controllato utilizzando un riempimento di gas inerte è il metodo ideale e più affidabile.

- Se la tua attenzione principale è la sicurezza operativa e la longevità delle apparecchiature: Un sistema di raffreddamento ad acqua robusto e indipendente per la camera e il corpo del forno è una base non negoziabile per qualsiasi processo.

In definitiva, il sistema di raffreddamento trasforma il forno sottovuoto da un semplice forno a uno strumento metallurgico preciso.

Tabella Riassuntiva:

| Funzione | Metodo di Raffreddamento | Beneficio Chiave | Applicazione Tipica |

|---|---|---|---|

| Protezione Apparecchiature | Raffreddamento ad Acqua | Previene il surriscaldamento e i danni | Garantisce un funzionamento sicuro e la longevità |

| Controllo Proprietà Materiale | Quenching a Gas | Durezza uniforme con minima distorsione | Acciai per utensili ad alta velocità |

| Controllo Proprietà Materiale | Quenching a Olio | Raffreddamento rapido per la raffinazione del grano | Superleghe a base di nichel |

| Controllo Proprietà Materiale | Raffreddamento Lento Controllato | Rilassamento delle tensioni e stabilità dimensionale | Ricottura di componenti in titanio |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti progettati con precisione come Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo prestazioni e affidabilità superiori. Non lasciare che le sfide di raffreddamento ti frenino: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e raggiungere i tuoi obiettivi metallurgici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori