Per ingegneri e progettisti, il vantaggio principale della brasatura in forno è la sua capacità di produrre giunzioni eccezionalmente pulite, resistenti e dimensionalmente stabili in un'atmosfera controllata. Riscaldando un intero assieme a una temperatura precisa, fonde un metallo d'apporto che fluisce nelle giunzioni tramite azione capillare, creando un legame metallurgico che è spesso resistente quanto i materiali base stessi, il tutto senza la contaminazione o lo stress termico comuni in altri metodi di giunzione.

Mentre molti metodi di giunzione impongono un compromesso tra resistenza, pulizia e integrità del materiale, la brasatura in forno offre una soluzione unica. Sfrutta un ambiente termico controllato per creare legami metallurgici superiori e privi di stress, rendendola la scelta definitiva per applicazioni ad alte prestazioni.

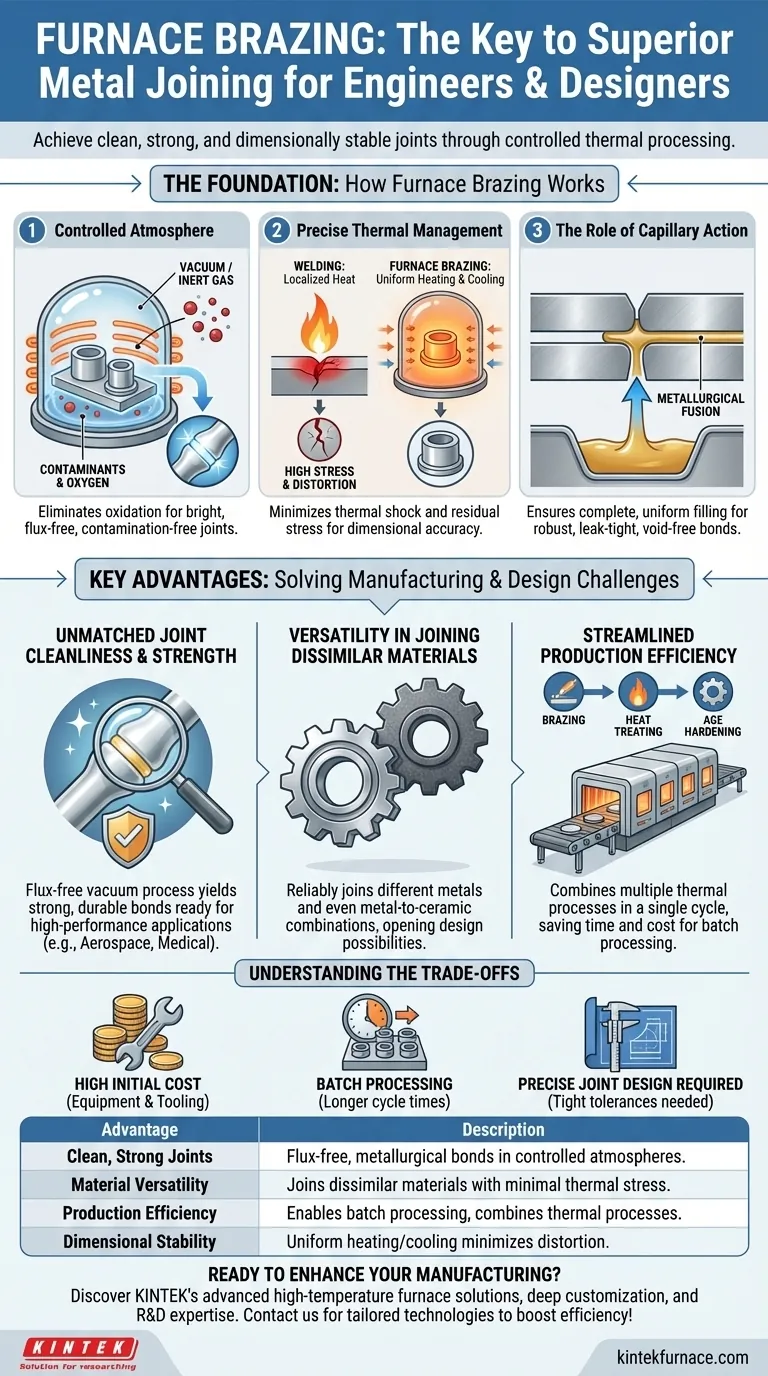

La Base: Come la Brasatura in Forno Ottiene Giunzioni Superiori

Per comprendere i vantaggi della brasatura in forno, è essenziale capire i principi fondamentali che la distinguono. Il processo non consiste semplicemente nel fondere il metallo; si tratta di controllare l'intero ambiente per ottenere un risultato metallurgico perfetto.

Un Ambiente a Atmosfera Controllata

La caratteristica distintiva di questo processo è l'atmosfera del forno, che è tipicamente un vuoto o riempita con un gas inerte.

Questo ambiente controllato è fondamentale perché elimina l'ossigeno e altri contaminanti. Il risultato è una giunzione brillante e pulita che non richiede pulizia post-processo ed è priva di ossidi che possono compromettere la resistenza e creare punti di rottura.

Gestione Termica Precisa

A differenza della saldatura, che applica calore intenso e localizzato, la brasatura in forno riscalda l'intero assieme uniformemente. Questo è seguito da un ciclo di raffreddamento controllato.

Questo metodo di riscaldamento e raffreddamento uniforme è cruciale per minimizzare gli shock termici e le tensioni residue. Assicura che i componenti, specialmente quelli con geometrie complesse o pareti sottili, mantengano la loro precisione dimensionale e integrità strutturale senza distorsioni.

Il Ruolo dell'Azione Capillare

La brasatura in forno si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio ristretto tra i materiali base.

Questo fenomeno naturale assicura che la giunzione sia completamente e uniformemente riempita, creando una connessione robusta, a tenuta stagna e priva di vuoti su tutta l'interfaccia. Il legame risultante è una vera fusione metallurgica, non solo una connessione superficiale.

Vantaggi Chiave per la Fabbricazione e la Progettazione

I principi del processo si traducono direttamente in benefici tangibili che risolvono comuni sfide di produzione e progettazione, dalla compatibilità dei materiali all'efficienza produttiva.

Pulizia e Resistenza delle Giunzioni Ineguagliabili

Poiché il processo avviene spesso sottovuoto, non è necessario l'uso di fondente, che è una fonte comune di corrosione e contaminazione in altri metodi di brasatura.

Questo processo senza fondente produce giunzioni eccezionalmente pulite che sono immediatamente pronte all'uso. Il legame metallurgico è incredibilmente forte e durevole, rendendolo ideale per applicazioni in aerospaziale, dispositivi medici e utensili ad alte prestazioni.

Versatilità nell'Unione di Materiali Dissimili

Le temperature più basse e il riscaldamento uniforme della brasatura in forno la rendono uno dei pochi metodi in grado di unire in modo affidabile materiali dissimili.

Ciò include l'unione di metalli diversi (come rame e acciaio) o anche metalli e materiali non metallici come le ceramiche. Questa capacità apre possibilità di progettazione impossibili con i processi di saldatura per fusione.

Efficienza Produttiva Ottimizzata

I forni a vuoto moderni consentono di completare più processi in un unico ciclo. È possibile combinare brasatura, trattamento termico e tempra in un'unica operazione continua.

Questo consolidamento consente di risparmiare tempo, energia e costi di movimentazione significativi, rendendo la brasatura in forno altamente efficiente sia per lotti di piccole dimensioni che per produzioni ad alto volume. Inoltre, più assiemi possono spesso essere lavorati in un unico carico del forno.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere le aree in cui la brasatura in forno presenta delle sfide.

Costi Iniziali delle Attrezzature e degli Utensili

I forni a vuoto e gli utensili associati rappresentano un investimento di capitale significativo. Ciò può rendere la barriera iniziale all'ingresso più elevata rispetto alle configurazioni di brasatura o saldatura manuale.

Processi a Lotti e Tempi di Ciclo

La brasatura in forno è un processo a lotti. I cicli di riscaldamento, mantenimento e raffreddamento possono richiedere diverse ore, il che potrebbe non essere adatto per applicazioni che richiedono un flusso di parti immediato e continuo.

Requisito di una Progettazione Precisa della Giunzione

Il processo si basa interamente sull'azione capillare, che richiede spazi tra i pezzi da unire molto precisi e costanti. Una progettazione della giunzione scadente o tolleranze incoerenti dei pezzi comporteranno un legame fallito.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere la brasatura in forno dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiali e scala di produzione.

- Se la tua priorità principale è l'integrità critica della giunzione: La brasatura in forno è la scelta superiore per creare giunzioni a tenuta stagna, resistenti e prive di contaminanti per applicazioni aerospaziali, mediche o ad alto vuoto.

- Se la tua priorità principale è l'unione di materiali complessi o dissimili: Questo è uno dei metodi più affidabili per unire metalli a ceramiche o leghe diverse senza compromettere le proprietà dei materiali.

- Se la tua priorità principale è l'efficienza produttiva su scala: Sfrutta la capacità della brasatura in forno di lavorare molti pezzi contemporaneamente e di combinare processi termici per ridurre i tempi e i costi di produzione complessivi.

Comprendendo i suoi principi e i compromessi, puoi sfruttare la brasatura in forno per risolvere le tue sfide di giunzione più impegnative.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Giunzioni Pulite e Resistenti | Produce legami metallurgici senza fondente in atmosfere controllate, ideali per applicazioni ad alta integrità. |

| Versatilità dei Materiali | Unisci materiali dissimili come metalli e ceramiche con stress termico minimo. |

| Efficienza Produttiva | Consente la lavorazione a lotti e combina più processi termici in un unico ciclo per risparmiare sui costi. |

| Stabilità Dimensionale | Il riscaldamento e il raffreddamento uniformi riducono al minimo la distorsione e le tensioni residue per componenti precisi. |

Pronto a migliorare la tua produzione con soluzioni di brasatura in forno superiori? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con sistemi avanzati di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre tecnologie di forni personalizzate possono fornire giunzioni pulite e resistenti e aumentare la tua efficienza produttiva!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas