In sintesi, un forno per brasatura sottovuoto offre un metodo superiore per creare assemblaggi metallici robusti, puliti e dimensionalmente stabili. Questo viene ottenuto eseguendo il processo di giunzione all'interno di un ambiente ad alto vuoto, che elimina la contaminazione atmosferica e consente un controllo termico estremamente preciso, prevenendo l'ossidazione e la distorsione delle parti comuni con altri metodi.

Il vantaggio fondamentale della brasatura sottovuoto non è solo la giunzione stessa, ma l'ambiente incontaminato e controllato in cui viene creata. Questo ambiente è la chiave per raggiungere una qualità impareggiabile, unire materiali complessi e garantire un processo ripetibile per applicazioni ad alte prestazioni.

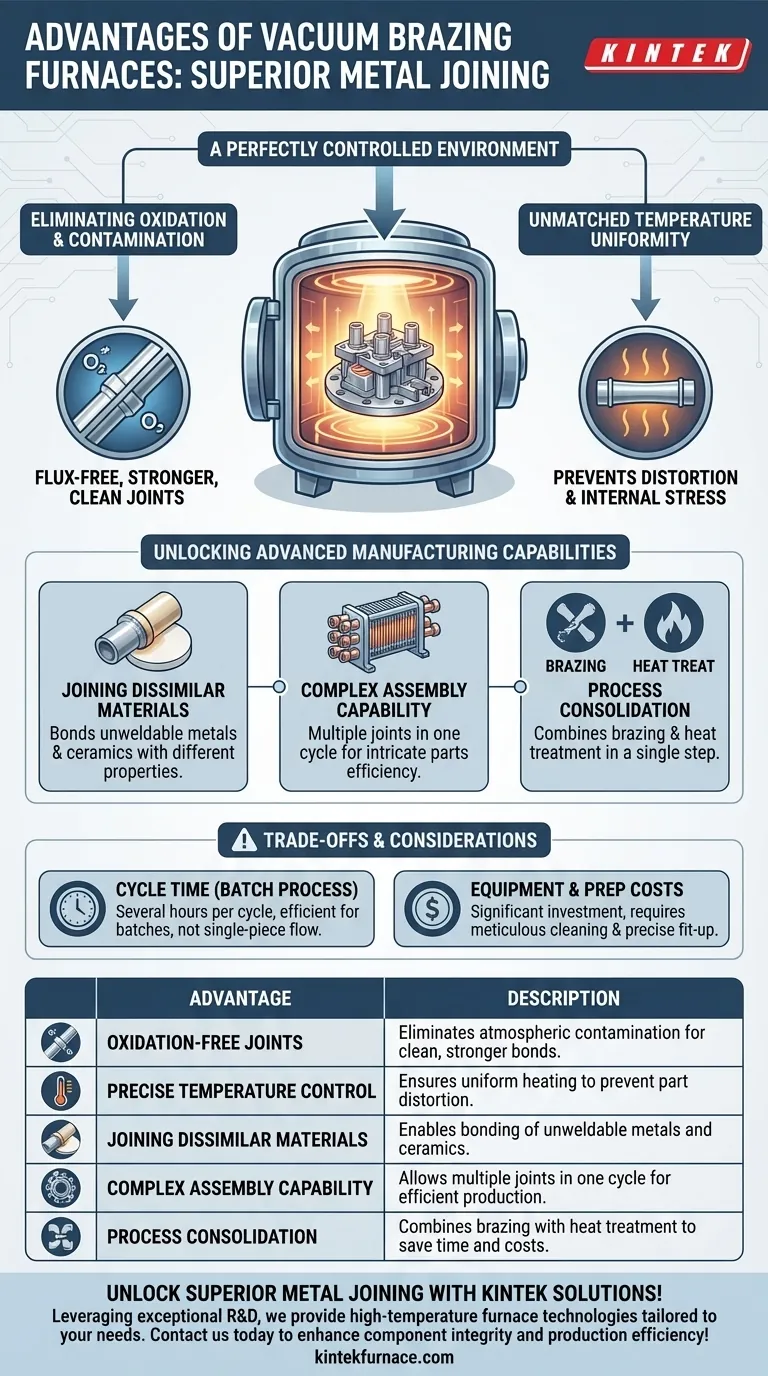

Il vantaggio principale: un ambiente perfettamente controllato

Il "vuoto" nella brasatura sottovuoto è la fonte dei suoi principali benefici. Rimuovendo aria e altri gas, il forno crea uno stato ideale per l'unione di metalli che è impossibile da ottenere nei processi a cielo aperto.

Eliminazione dell'ossidazione e della contaminazione

Nella brasatura o saldatura tradizionale, l'ossigeno nell'aria forma rapidamente ossidi sulle superfici metalliche calde. Questi ossidi inibiscono il flusso del metallo d'apporto e possono rimanere intrappolati nella giunzione, creando punti deboli.

La brasatura sottovuoto rimuove completamente questa variabile. Operando in un vuoto quasi perfetto, non c'è ossigeno per creare ossidi. Ciò si traduce in giunzioni eccezionalmente pulite, prive di flussante, intrinsecamente più robuste e affidabili.

Raggiungere un'uniformità di temperatura ineguagliabile

Un forno sottovuoto riscalda l'intero assemblaggio del componente lentamente e uniformemente per irraggiamento. Questo è fondamentalmente diverso dalla saldatura, che applica calore intenso e localizzato con una torcia o un arco.

Questo riscaldamento uniforme elimina i gradienti termici attraverso la parte. Di conseguenza, non vengono create sollecitazioni interne e le parti sensibili o complesse non vengono deformate o distorte. Questa precisione è fondamentale per i componenti con tolleranze dimensionali strette.

Sblocco di capacità di produzione avanzate

L'ambiente controllato di un forno sottovuoto apre la porta a soluzioni ingegneristiche che altrimenti sarebbero impraticabili o impossibili.

Unione di materiali dissimili e non saldabili

Il ciclo di riscaldamento dolce e uniforme consente l'unione di successo di materiali con diverse velocità di espansione termica, come rame con acciaio o persino metalli con ceramiche.

Inoltre, molte leghe ad alta resistenza utilizzate in applicazioni aerospaziali e mediche sono considerate "non saldabili" con tecniche convenzionali. La brasatura sottovuoto è spesso l'unico metodo praticabile per unirle.

Creazione di assemblaggi complessi con giunzioni multiple

Poiché l'intero forno è la fonte di calore, non c'è limite al numero di giunzioni che possono essere realizzate in un singolo ciclo.

Gli ingegneri possono progettare assemblaggi complessi con decine o centinaia di giunzioni, posizionare il metallo d'apporto e brasare l'intera struttura in una sola volta. Ciò offre un enorme guadagno di efficienza per la produzione di parti intricate come scambiatori di calore o assemblaggi di sensori.

Combinazione di brasatura e trattamento termico

I cicli di riscaldamento e raffreddamento programmabili del forno possono essere progettati per eseguire trattamenti termici metallurgici—come tempra, ricottura o distensione—all'interno della stessa esecuzione del processo.

Questo consolidamento dei passaggi, noto come elaborazione "one-shot", consente di risparmiare tempo, energia e costi di movimentazione dei materiali, ottimizzando l'intero flusso di lavoro di produzione.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Tempo di ciclo e lavorazione in batch

Un ciclo di forno sottovuoto prevede più fasi: caricamento, pompaggio della camera per creare il vuoto, riscaldamento, brasatura, raffreddamento e sfiatamento. Questo processo può richiedere diverse ore.

Questo lo rende intrinsecamente un processo in batch. È estremamente efficiente per elaborare molte parti contemporaneamente, ma è meno adatto per una linea di produzione ad alto volume, a flusso singolo, dove la velocità per parte è la metrica principale.

Costi di attrezzatura e preparazione

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono una manutenzione specializzata.

Il processo è anche meno tollerante di una preparazione scadente. Le parti devono essere pulite meticolosamente e assemblate con precise fessure di giunzione per garantire che l'azione capillare della lega di brasatura funzioni correttamente. Eventuali contaminanti possono rovinare l'intero lotto.

Fare la scelta giusta per la vostra applicazione

La scelta di un processo di giunzione richiede di allineare le sue capacità con il vostro obiettivo primario.

- Se il vostro obiettivo principale è l'integrità e la precisione del componente: La brasatura sottovuoto è la scelta superiore per creare assemblaggi privi di stress e distorsioni, specialmente per parti complesse o a parete sottile.

- Se il vostro obiettivo principale è unire materiali dissimili o avanzati: Questo processo sblocca la capacità di unire materiali che non possono essere saldati o che hanno proprietà termiche diverse.

- Se il vostro obiettivo principale è la qualità di produzione scalabile: La brasatura sottovuoto offre una ripetibilità ineguagliabile e consente di consolidare la brasatura e il trattamento termico in un unico passaggio, automatizzato e altamente efficiente.

In definitiva, l'adozione della brasatura sottovuoto è una decisione strategica per applicazioni in cui la qualità finale, la robustezza e la precisione del componente non possono essere compromesse.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Giunzioni prive di ossidazione | Elimina la contaminazione atmosferica per giunzioni pulite, prive di flussante e più robuste. |

| Controllo preciso della temperatura | Garantisce un riscaldamento uniforme per prevenire la distorsione delle parti e le sollecitazioni interne. |

| Unione di materiali dissimili | Consente l'unione di metalli non saldabili e ceramiche con diverse proprietà termiche. |

| Capacità di assemblaggio complesso | Consente giunzioni multiple in un unico ciclo per una produzione efficiente di parti intricate. |

| Consolidamento del processo | Combina la brasatura con il trattamento termico in un unico passaggio per risparmiare tempo e costi. |

Sbloccate una giunzione metallica superiore con le soluzioni avanzate di brasatura sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori tecnologie di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti, inclusi forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattateci oggi per migliorare l'integrità dei vostri componenti e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale