In sostanza, la sinterizzazione sotto vuoto fornisce pezzi con proprietà dei materiali superiori, finiture superficiali incontaminate ed eccezionale purezza. Eseguendo il processo in un ambiente controllato e privo di ossigeno, elimina il rischio di ossidazione e contaminazione che affligge i metodi convenzionali, ottenendo componenti con maggiore densità, maggiore resistenza e ridotta necessità di finitura secondaria.

Il vantaggio fondamentale della sinterizzazione sotto vuoto non è semplicemente la rimozione dell'aria, ma la creazione di un ambiente attivo che promuove la consolidazione ideale del materiale prevenendo al contempo le reazioni chimiche indesiderate che degradano l'integrità e le prestazioni finali di un componente.

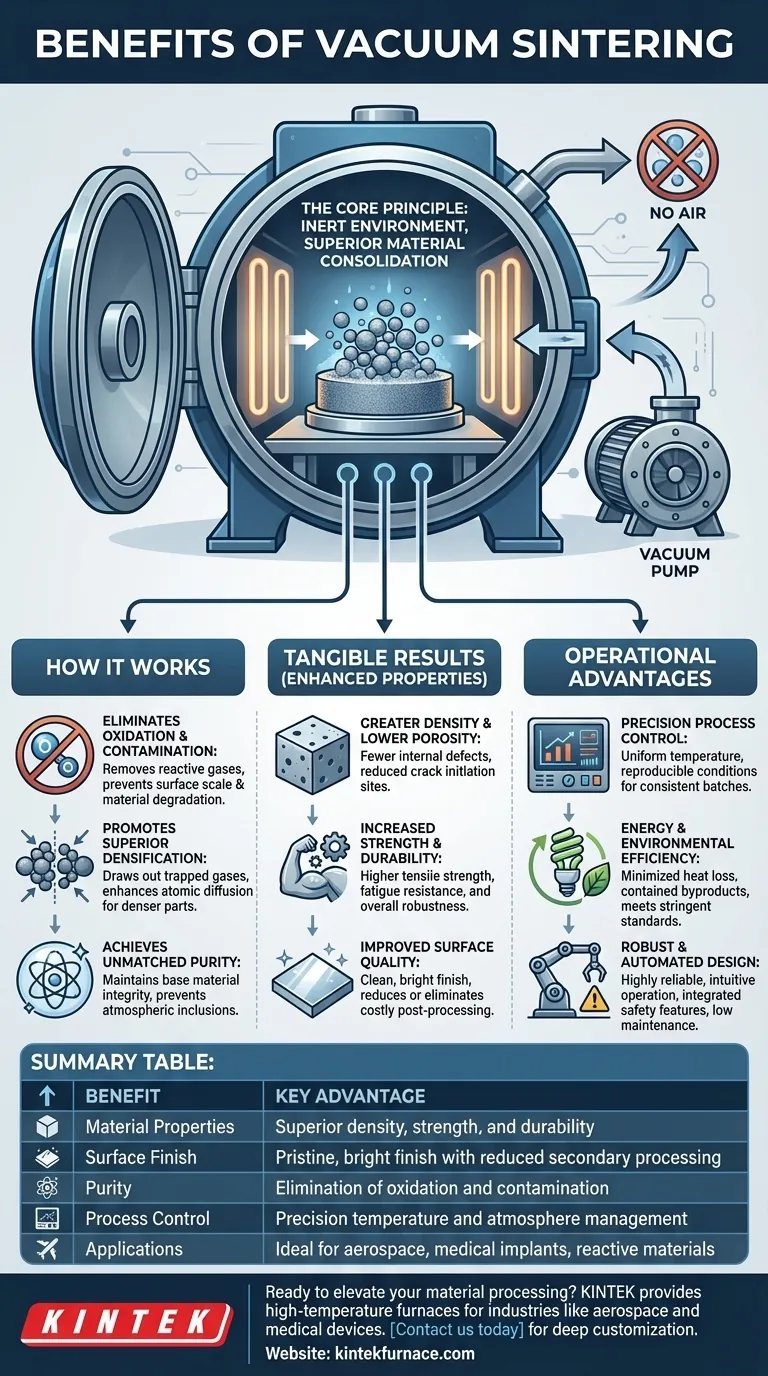

Il Principio Fondamentale: Come un Vuoto Trasforma la Sinterizzazione

Per comprendere i vantaggi, è necessario prima comprendere la fisica. Un vuoto altera fondamentalmente l'ambiente di sinterizzazione, spostandolo da un'atmosfera reattiva a uno stato controllato e inerte che migliora attivamente il materiale.

Eliminazione di Ossidazione e Contaminazione

L'aria atmosferica è ricca di ossigeno, azoto e vapore acqueo, tutti elementi che possono reagire con i materiali ad alte temperature. Ciò porta alla formazione di ossidi e altri composti che compromettono le proprietà del materiale.

Un vuoto rimuove questi gas reattivi. Questo non è semplicemente un vantaggio passivo; è un requisito assoluto per la lavorazione di materiali sensibili all'ossidazione come titanio, metalli refrattari e alcune ceramiche avanzate.

Promozione di una Densificazione Superiore

La sinterizzazione funziona unendo insieme le particelle di materiale e un obiettivo chiave è eliminare gli spazi vuoti, o pori, tra di esse. Un ambiente sotto vuoto aiuta attivamente questo processo.

Riducendo la pressione esterna, un vuoto aiuta a estrarre i gas intrappolati all'interno dei pori del materiale. Ciò facilita il collasso di questi vuoti e migliora la diffusione atomica, consentendo alle particelle di legarsi in modo più completo e di formare una parte finale più densa e solida.

Raggiungere una Purezza Ineguagliabile

Oltre a prevenire l'ossidazione, il vuoto mantiene la purezza chimica del materiale di base. Impedisce che componenti nocivi presenti nell'atmosfera vengano incorporati nel pezzo finale, garantendo che le sue caratteristiche prestazionali corrispondano alle specifiche di progettazione del materiale.

I Risultati Tangibili: Proprietà Meccaniche Migliorate

L'ambiente controllato di un forno sottovuoto si traduce direttamente in miglioramenti misurabili nel prodotto finale. Questi non sono guadagni marginali; sono spesso trasformativi.

Maggiore Densità e Minore Porosità

Come risultato diretto della maggiore rimozione di gas dai pori, i pezzi sinterizzati sottovuoto raggiungono costantemente densità finali più elevate. Minore porosità significa meno siti di difetti interni da cui possono iniziare le cricche, il che è un fattore critico per le prestazioni.

Maggiore Resistenza e Durabilità

Maggiore densità e purezza sono direttamente correlate a proprietà meccaniche migliorate. I componenti sinterizzati sottovuoto mostrano maggiore resistenza alla trazione, resistenza alla fatica e durata complessiva rispetto a quelli sinterizzati in atmosfera convenzionale.

Qualità Superficiale Migliorata

L'ossidazione sulla superficie di un pezzo crea una scaglia ruvida e scolorita che spesso deve essere rimossa attraverso operazioni secondarie costose e dispendiose in termini di tempo, come la rettifica o la lavorazione meccanica.

Poiché la sinterizzazione sottovuoto previene questa ossidazione superficiale, i pezzi escono dal forno con una finitura pulita e brillante, riducendo significativamente o addirittura eliminando la necessità di rilavorazione meccanica.

Comprendere i Vantaggi Operativi

Oltre al pezzo stesso, i forni sottovuoto moderni offrono vantaggi significativi di processo e operativi che contribuiscono all'efficienza e all'affidabilità.

Controllo Preciso del Processo

I forni sottovuoto offrono un livello di controllo senza pari. L'uniformità della temperatura è ottimizzata attraverso il posizionamento strategico degli elementi riscaldanti e le termocoppie consentono un monitoraggio e una regolazione precisi. Ciò garantisce che ogni lotto venga lavorato esattamente nelle stesse condizioni ideali.

Efficienza Energetica e Ambientale

I materiali isolanti avanzati, come il feltro di grafite, riducono al minimo la perdita di calore e diminuiscono il consumo energetico complessivo. Inoltre, la camera a vuoto sigillata contiene tutti i sottoprodotti del processo, prevenendo il rilascio di gas di scarico e rispettando rigorosi standard ambientali senza richiedere costosi sistemi di trattamento secondario.

Design Robusto e Automatizzato

I sistemi moderni sono altamente automatizzati per un funzionamento intuitivo e affidabile. Le caratteristiche di sicurezza integrate, come gli allarmi per sovratemperatura o perdita di acqua di raffreddamento, proteggono sia l'attrezzatura che il prodotto. Questo design robusto porta ad alta affidabilità e bassi costi di manutenzione continua.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di sinterizzazione dipende interamente dai requisiti del materiale e delle prestazioni. La sinterizzazione sottovuoto non è sempre necessaria, ma per applicazioni impegnative è spesso l'unica via percorribile.

- Se il tuo obiettivo principale sono i componenti critici per le prestazioni: la sinterizzazione sottovuoto è essenziale per ottenere la massima densità, purezza e resistenza richieste in settori come l'aerospaziale, gli impianti medici e gli utensili ad alte prestazioni.

- Se lavori con materiali reattivi: per materiali come titanio, niobio o acciai inossidabili speciali, un ambiente sottovuoto è tassativo per prevenire un'ossidazione catastrofica.

- Se il tuo obiettivo è una finitura superficiale incontaminata: per ridurre al minimo i costi di post-lavorazione e ottenere una superficie pulita e brillante direttamente dal forno, la sinterizzazione sottovuoto è la scelta superiore.

In definitiva, l'adozione della sinterizzazione sottovuoto è una decisione strategica per dare priorità al più alto livello assoluto di integrità e prestazioni del materiale.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Proprietà dei Materiali | Densità, resistenza e durata superiori |

| Finitura Superficiale | Finitura incontaminata e brillante con riduzione della lavorazione secondaria |

| Purezza | Eliminazione di ossidazione e contaminazione |

| Controllo del Processo | Gestione precisa della temperatura e dell'atmosfera |

| Applicazioni | Ideale per aerospaziale, impianti medici e materiali reattivi |

Pronto ad elevare la tua lavorazione dei materiali con soluzioni avanzate di sinterizzazione sottovuoto? KINTEK sfrutta eccellenti capacità di ricerca e sviluppo e di produzione interna per fornire forni ad alta temperatura come Forni Sottovuoto e Atmosfera, personalizzati per settori quali l'aerospaziale e i dispositivi medici. Le nostre approfondite capacità di personalizzazione garantiscono che le vostre esigenze sperimentali uniche siano soddisfatte con precisione. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e le prestazioni del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali