Nelle applicazioni ottiche, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo fondamentale utilizzato per depositare film sottili e altamente ingegnerizzati su superfici come lenti, specchi e semiconduttori. Questi film sono progettati con spessori e composizioni specifiche per controllare con precisione come la luce viene riflessa, trasmessa o assorbita, migliorando così le prestazioni e la durata del componente ottico.

Il vero valore del PECVD in ottica non risiede solo nella sua capacità di depositare un rivestimento, ma nel suo funzionamento a bassa temperatura e nel controllo preciso dei parametri del plasma. Ciò consente una messa a punto meticolosa dell'indice di rifrazione di un film, che è la proprietà fondamentale richiesta per creare effetti ottici sofisticati.

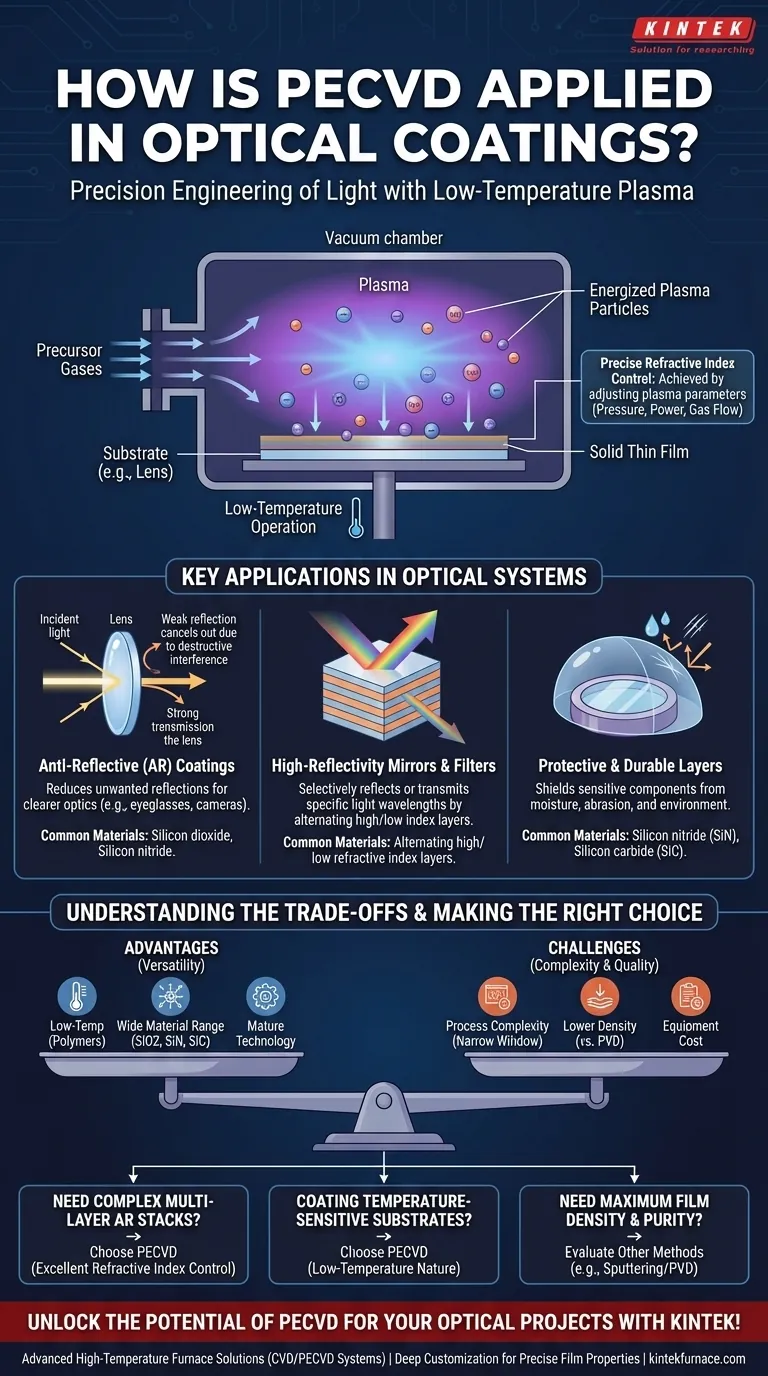

Il Principio Fondamentale: Ingegnerizzare la Luce con il Plasma

Il PECVD manipola i gas a livello molecolare per costruire un film solido con specifiche proprietà ottiche. L'uso del plasma è ciò che rende questo processo particolarmente adatto per un'ampia gamma di componenti ottici.

Dal Gas al Film Solido

Nel processo PECVD, i gas precursori vengono introdotti in una camera a vuoto. Viene quindi applicato un campo elettrico per innescare il gas trasformandolo in un plasma, uno stato della materia contenente ioni e radicali reattivi. Queste particelle energizzate reagiscono e si condensano sulla superficie del substrato, costruendo un film sottile e solido un strato alla volta.

Il Vantaggio della Bassa Temperatura

A differenza della deposizione chimica da vapore (CVD) tradizionale, che richiede temperature molto elevate, il PECVD utilizza l'energia del plasma — non l'alta temperatura — per guidare le reazioni chimiche. Ciò lo rende ideale per rivestire substrati sensibili alla temperatura, come polimeri o dispositivi elettronici precedentemente fabbricati, senza causare danni.

Personalizzare l'Indice di Rifrazione

L'obiettivo principale nel rivestimento ottico è controllare l'indice di rifrazione. Regolando con precisione i parametri del plasma — come pressione, velocità di flusso dei gas e potenza — gli ingegneri possono modificare la composizione chimica e la densità del film che si deposita. Questo regola direttamente il suo indice di rifrazione, consentendo la progettazione di strutture ottiche complesse.

Applicazioni Chiave nei Sistemi Ottici

Il controllo preciso del PECVD consente la creazione di una varietà di rivestimenti funzionali essenziali nell'ottica e nella fotonica moderna.

Rivestimenti Antiriflesso (AR)

Forse l'applicazione più comune, i rivestimenti AR riducono le riflessioni indesiderate da superfici come le lenti degli occhiali e le ottiche delle fotocamere. Ciò si ottiene depositando uno o più strati con indici di rifrazione e spessori accuratamente scelti che inducono un'interferenza distruttiva delle onde luminose riflesse.

Specchi e Filtri ad Alta Riflettività

Alternando strati di materiali ad alto e basso indice di rifrazione, il PECVD può creare specchi altamente riflettenti per lunghezze d'onda specifiche della luce. Questo stesso principio viene utilizzato per produrre filtri ottici che trasmettono selettivamente alcuni colori e ne riflettono altri, utilizzati in dispositivi che vanno dagli occhiali da sole ai fotometri avanzati.

Strati Protettivi e Durevoli

Il PECVD viene utilizzato per depositare film duri e trasparenti come il nitruro di silicio (SiN) e il carburo di silicio (SiC). Questi rivestimenti fungono da strati di passivazione o protettivi che schermano i componenti ottici sensibili da umidità, abrasioni e danni ambientali, aumentandone significativamente la durata.

Comprendere i Compromessi

Sebbene potente, il PECVD è una scelta con compromessi specifici che devono essere considerati rispetto ad altre tecniche di deposizione.

Qualità del Film rispetto ad Altri Metodi

I film PECVD, a causa della temperatura di processo inferiore e della chimica del plasma, possono talvolta avere una densità inferiore o un contenuto di idrogeno superiore rispetto ai film depositati con metodi ad alta temperatura o deposizione fisica da vapore (PVD). Per le applicazioni che richiedono la massima purezza o densità del film in assoluto, altri metodi potrebbero essere più adatti.

Il Vantaggio della Versatilità

L'ampia gamma di materiali che possono essere depositati — inclusi biossido di silicio, nitruro di silicio e silicio amorfo — rende il PECVD incredibilmente versatile. Il suo utilizzo si estende ben oltre l'ottica, raggiungendo i semiconduttori, le celle solari e i LED, il che significa che la tecnologia è matura e ben compresa.

Complessità del Processo

Ottenere un indice di rifrazione specifico e l'uniformità del film richiede un controllo meticoloso di numerose variabili. La finestra di processo può essere ristretta, richiedendo attrezzature sofisticate e competenza nel processo per mantenere coerenza e ripetibilità, specialmente nella produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Progetto

La scelta del PECVD dipende interamente dai requisiti specifici del tuo componente e dalla sua funzione prevista.

- Se la tua attenzione principale è creare rivestimenti antiriflesso multistrato: Il PECVD offre l'eccellente controllo dell'indice di rifrazione necessario per costruire stack ottici complessi.

- Se la tua attenzione principale è rivestire substrati sensibili alla temperatura come i polimeri: La natura a bassa temperatura del PECVD lo rende una delle migliori e talvolta l'unica opzione praticabile.

- Se la tua attenzione principale è ottenere la massima densità e purezza del film per prestazioni estreme: Dovresti valutare se lo sputtering o altri metodi PVD potrebbero soddisfare meglio i tuoi requisiti specifici, nonostante i loro compromessi.

In definitiva, il PECVD è uno strumento versatile e indispensabile per ingegnerizzare l'interazione tra luce e materia.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Materiali Comuni |

|---|---|---|

| Rivestimenti Antiriflesso | Riduce le riflessioni tramite interferenza distruttiva | Biossido di silicio, nitruro di silicio |

| Specchi/Filtri ad Alta Riflettività | Riflette/trasmette selettivamente lunghezze d'onda specifiche | Strati alternati ad alto/basso indice di rifrazione |

| Strati Protettivi | Schermano da umidità, abrasioni e danni | Nitruro di silicio (SiN), carburo di silicio (SiC) |

Sblocca il potenziale del PECVD per i tuoi progetti ottici con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come Sistemi CVD/PECVD, personalizzate in base alle tue esigenze uniche. Sia che tu stia sviluppando rivestimenti antiriflesso, specchi durevoli o strati protettivi per substrati sensibili alla temperatura, le nostre profonde capacità di personalizzazione garantiscono un controllo preciso delle proprietà del film. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'efficienza dei tuoi rivestimenti ottici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura