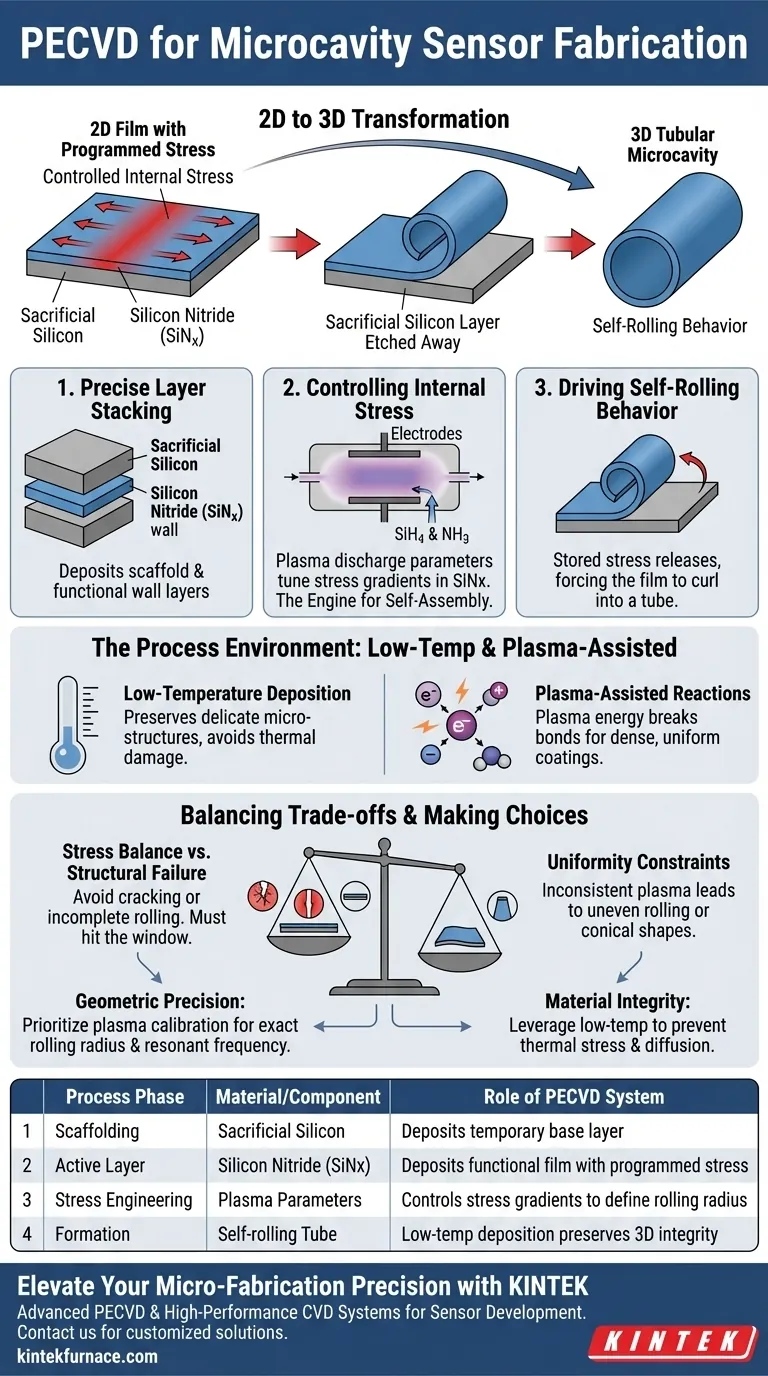

Nella preparazione di sensori a microcavità, la deposizione chimica da vapore assistita da plasma (PECVD) funge da metodo di fabbricazione primario per definire l'architettura 3D del sensore. Viene utilizzata per depositare uno stack multistrato preciso, costituito specificamente da uno strato di silicio sacrificale seguito da uno strato funzionale di nitruro di silicio (SiNx).

Insight Fondamentale: L'utilità del PECVD va oltre la semplice deposizione di materiali; è uno strumento per l'ingegneria meccanica su scala microscopica. Manipolando i parametri del plasma, il sistema induce uno specifico stress interno nel film. Questo stress è il "motore" che costringe il materiale piatto ad auto-assemblarsi in una microcavità tubolare una volta rimosso lo strato sacrificale.

Il Meccanismo di Formazione della Microcavità

La produzione di questi sensori si basa sulla trasformazione di un film 2D in una struttura 3D. Il PECVD è il fattore abilitante critico di questa trasformazione attraverso tre funzioni specifiche.

Impilamento Preciso degli Strati

Il sistema deposita innanzitutto uno strato di silicio sacrificale sul substrato. Questo strato funge da impalcatura temporanea che verrà rimossa chimicamente in una fase successiva del processo.

Subito dopo, viene depositato uno strato di nitruro di silicio (SiNx) sopra. Questo strato superiore diventerà infine la parete del sensore a microcavità.

Controllo dello Stress Interno

Questa è la funzione più critica del sistema PECVD in questo contesto. Regolando i parametri di scarica del plasma, gli ingegneri possono ottimizzare lo stress residuo all'interno dello strato di nitruro di silicio.

L'obiettivo non è un rivestimento neutro e privo di stress. Al contrario, il processo viene deliberatamente ottimizzato per creare una discrepanza controllata nei gradienti di stress attraverso lo spessore del film.

Guida al Comportamento di Auto-Arrotolamento

Una volta completata la deposizione, lo strato di silicio sacrificale sottostante viene rimosso per incisione. Poiché lo strato di nitruro di silicio trattiene lo stress interno ingegnerizzato dal processo PECVD, rilascia questa energia meccanicamente.

Al rilascio, il film micro-sottile subisce un comportamento di auto-arrotolamento. Si arriccia per formare la struttura desiderata di microcavità tubolare, guidata interamente dalle proprietà di stress definite durante la fase PECVD.

L'Ambiente del Processo

Per ottenere la precisione richiesta per i sensori a microcavità, il sistema PECVD sfrutta specifici vantaggi operativi rispetto alla deposizione termica standard.

Deposizione a Bassa Temperatura

La deposizione chimica da vapore standard richiede spesso alte temperature, che possono danneggiare delicate micro-strutture. Il PECVD opera a temperature del substrato significativamente più basse.

L'energia necessaria per rompere i legami chimici viene fornita dal plasma piuttosto che dal calore. Questo preserva l'integrità strutturale degli strati sottostanti garantendo al contempo la formazione di film di alta qualità.

Reazioni Assistite da Plasma

Il processo avviene in una camera a vuoto utilizzando gas precursori come silano (SiH4) e ammoniaca (NH3).

Elettrodi paralleli generano una scarica a radiofrequenza o DC per ionizzare questi gas in un plasma. Questi ioni energizzati si legano efficientemente alla superficie, consentendo rivestimenti densi e uniformi anche a temperature più basse.

Comprendere i Compromessi

Sebbene il PECVD sia essenziale per la creazione di questi sensori, il processo richiede un'attenta gestione di variabili specifiche per evitare guasti.

Equilibrio dello Stress vs. Rottura Strutturale

La capacità di "ingegneria dello stress" è un'arma a doppio taglio. Se lo stress indotto dal plasma è troppo elevato, il film può screpolarsi o frantumarsi al rilascio.

Al contrario, se lo stress è troppo basso, il film non genererà abbastanza forza per arrotolarsi in un tubo. I parametri del plasma devono essere impostati entro una finestra molto ristretta per garantire che il raggio di arrotolamento corrisponda al design del sensore.

Vincoli di Uniformità

Inconsistenze nel campo del plasma possono portare a uno spessore del film non uniforme o a una distribuzione irregolare dello stress.

Se lo stress non è uniforme su tutta la wafer, le microcavità risultanti potrebbero arrotolarsi in modo irregolare o formare forme coniche anziché tubi perfetti, compromettendo le prestazioni del sensore.

Fare la Scelta Giusta per il Tuo Progetto

L'applicazione del PECVD dipende fortemente dai requisiti specifici del tuo design di microcavità.

- Se la tua priorità principale è la Precisione Geometrica: Dai priorità alla calibrazione dei parametri di scarica del plasma per garantire che il gradiente di stress interno produca il raggio di arrotolamento esatto richiesto per la tua frequenza di risonanza target.

- Se la tua priorità principale è l'Integrità del Materiale: Sfrutta le capacità a bassa temperatura del PECVD per prevenire stress termico o diffusione tra il silicio sacrificale e gli strati attivi di nitruro di silicio.

In definitiva, il successo nella fabbricazione di sensori a microcavità si basa sul considerare il sistema PECVD non solo come uno strumento di rivestimento, ma come un mezzo per programmare energia potenziale meccanica nel materiale stesso.

Tabella Riassuntiva:

| Fase del Processo | Materiale/Componente | Ruolo del Sistema PECVD |

|---|---|---|

| 1. Impalcatura | Silicio Sacrificale | Deposita uno strato base temporaneo per la rimozione chimica |

| 2. Strato Attivo | Nitruro di Silicio (SiNx) | Deposita un film funzionale con stress interno programmato |

| 3. Ingegneria dello Stress | Parametri del Plasma | Controlla i gradienti di stress per definire il raggio di arrotolamento |

| 4. Formazione | Tubo Auto-arrotolante | La deposizione a bassa temperatura preserva l'integrità strutturale 3D |

Eleva la Tua Precisione di Micro-Fabbricazione con KINTEK

Sblocca il pieno potenziale della tua ricerca con la tecnologia PECVD avanzata di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi CVD, forni a muffola, a tubo, rotativi e a vuoto ad alte prestazioni, specificamente ingegnerizzati per le rigorose esigenze dello sviluppo di sensori a microcavità.

Sia che tu necessiti di parametri di plasma personalizzati per un'ingegneria dello stress precisa o di attrezzature specializzate per laboratori ad alta temperatura, i nostri sistemi sono completamente adattabili alle tue specifiche uniche. Contattaci oggi stesso per parlare con un esperto tecnico e scopri come KINTEK può aiutarti a programmare l'eccellenza meccanica nei tuoi materiali di prossima generazione.

Guida Visiva

Riferimenti

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono alcune applicazioni tecnologiche avanzate del PECVD? Sbloccare innovazioni nei film sottili a bassa temperatura

- Come è stata utilizzata la PECVD nell'industria fotovoltaica? Aumentare l'efficienza delle celle solari con film sottili avanzati

- Come viene utilizzata l'IA nel PECVD? Automatizzare e ottimizzare i processi di deposizione di film sottili

- Come viene generato il plasma nel processo PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione di biossido di silicio tramite plasma ad alta densità? Ottieni un riempimento degli spazi vuoti superiore e una purezza del film.

- In che modo la temperatura influisce sulla qualità del film PECVD? Ottimizzare per film più densi e puri

- Quali sono le caratteristiche dei rivestimenti protettivi creati tramite PECVD? Scopri Nano-Film Densi e Multifunzionali

- Quali sono le applicazioni principali dei film depositati tramite PECVD nell'industria dei semiconduttori? Essenziali per l'isolamento elettrico, la passivazione e l'incapsulamento