In breve, i rivestimenti creati tramite Deposizione Chimica da Vapore potenziata al Plasma (PECVD) sono noti per essere eccezionalmente densi, sottili e multifunzionali. Questi film su scala nanometrica forniscono una barriera protettiva completa, offrendo una robusta resistenza ambientale, proprietà ottiche specializzate e un'ampia compatibilità con i materiali che i metodi tradizionali faticano a eguagliare.

Il vantaggio principale del PECVD risiede nella sua capacità di produrre film protettivi ad alte prestazioni e altamente uniformi a basse temperature. Questa versatilità gli consente di rivestire un'ampia gamma di materiali, inclusi elettronica sensibile e polimeri, con proprietà personalizzate per protezione, ottica e altro ancora.

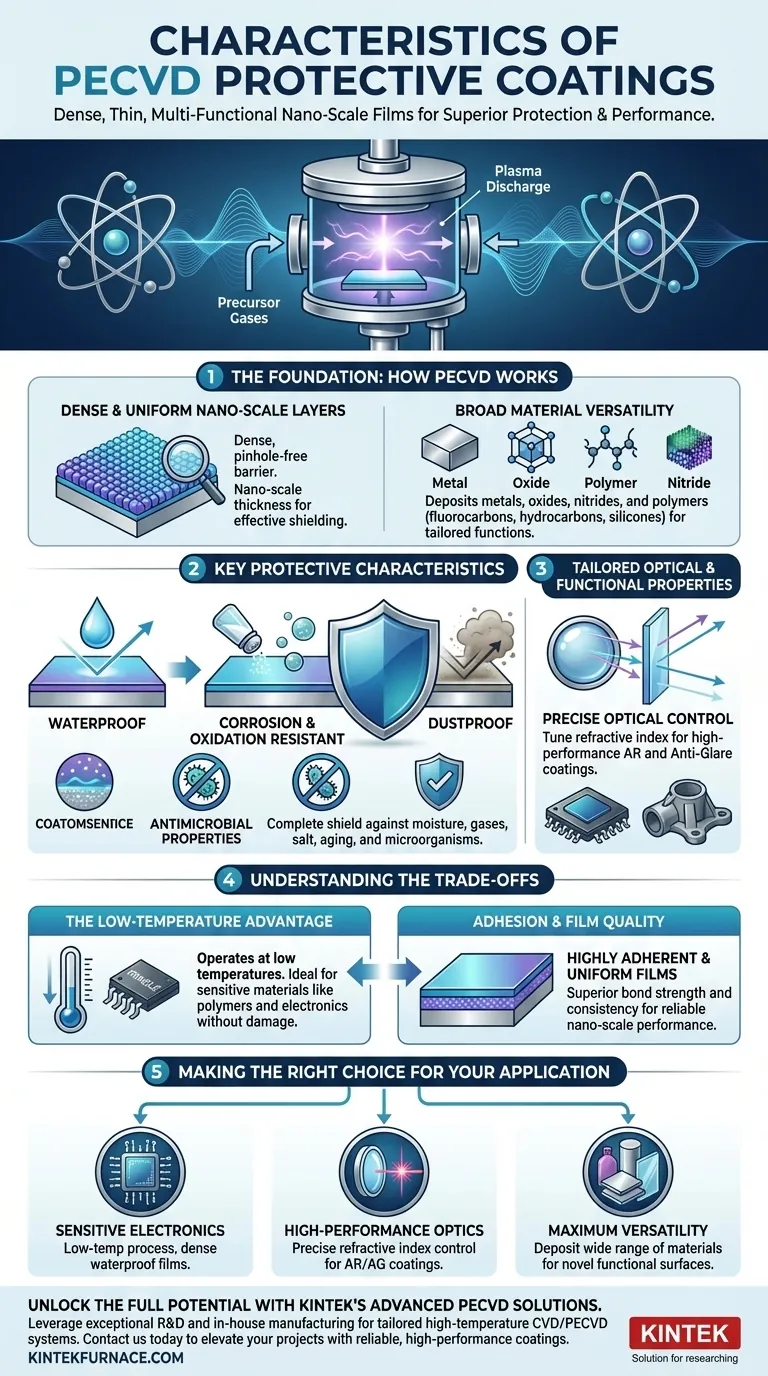

Le Basi: Come il PECVD Crea Film Superiori

Il PECVD non è solo un altro metodo di rivestimento; è uno strumento di precisione per l'ingegneria dei materiali a livello atomico. L'uso del plasma è il fattore chiave che consente le sue capacità uniche.

Strati Densi e Uniformi su Scala Nanometrica

La caratteristica fisica principale di un rivestimento PECVD è la sua struttura densa, priva di micropori, con uno spessore su scala nanometrica. Questo crea una barriera altamente efficace e uniforme, impedendo l'ingresso di umidità, gas o altri contaminanti.

Questa uniformità si contrappone ad alcuni processi tradizionali di Deposizione Chimica da Vapore (CVD), che possono soffrire di contaminazione da particelle e spessore del film inconsistente.

Ampia Versatilità dei Materiali

Il PECVD è eccezionalmente flessibile nei tipi di materiali che può depositare. Ciò consente di adattare la funzione del rivestimento alle esigenze specifiche dell'applicazione.

Il processo può essere utilizzato per creare film da metalli, ossidi e nitruri. È anche unicamente capace di depositare polimeri come fluorocarburi, idrocarburi e siliconi, il che apre una vasta gamma di possibilità funzionali.

Principali Caratteristiche Protettive

La natura densa e uniforme dei film PECVD si traduce direttamente in una serie di potenti proprietà protettive. Queste caratteristiche proteggono il substrato sottostante da un'ampia varietà di minacce ambientali.

Resistenza Ambientale e Chimica

I rivestimenti PECVD formano uno scudo completo contro le cause comuni di degrado. Sono noti per l'eccezionale idrofobicità (repellenza all'acqua), rendendoli intrinsecamente impermeabili.

Questa protezione si estende alla resistenza contro nebbia salina, corrosione, ossidazione e invecchiamento generale, preservando l'integrità e l'aspetto del prodotto rivestito nel tempo. Molti sono anche intrinsecamente antipolvere.

Proprietà Antimicrobiche

Per dispositivi medici o superfici ad alto contatto, specifici film PECVD possono essere ingegnerizzati per possedere proprietà antimicrobiche. Ciò aiuta a inibire la crescita di batteri e altri microrganismi sulla superficie del prodotto.

Proprietà Ottiche e Funzionali Personalizzate

Oltre alla semplice protezione, il PECVD è un potente strumento per manipolare la luce e migliorare le prestazioni ottiche dei componenti.

Controllo Ottico Preciso

Gestendo attentamente i parametri del plasma come pressione, temperatura e flusso di gas, gli ingegneri possono sintonizzare con precisione l'indice di rifrazione del film depositato.

Questo controllo è fondamentale per la creazione di rivestimenti antiriflesso (AR) e antiriflesso ad alte prestazioni. Questi vengono utilizzati in ogni cosa, dagli occhiali da sole di consumo agli strumenti scientifici come fotometri e sistemi di archiviazione dati ottici.

Comprendere i Compromessi

Sebbene potente, la scelta del PECVD richiede la comprensione del suo contesto. Il suo vantaggio principale rispetto al CVD convenzionale, termicamente guidato, è la sua capacità di operare a temperature molto più basse.

Il Vantaggio della Bassa Temperatura

Il CVD tradizionale richiede spesso temperature molto elevate per guidare le reazioni chimiche necessarie. Questo limita il suo utilizzo a materiali che possono resistere al calore estremo, come metalli e ceramiche.

Il PECVD utilizza energia dal plasma—non solo calore—per attivare i gas precursori. Questa operazione a bassa temperatura è il motivo per cui il PECVD può rivestire materiali termosensibili come polimeri, plastiche ed elettronica complessa senza danneggiarli.

Adesione e Qualità del Film

Mentre i film CVD tradizionali possono essere piuttosto aderenti, il processo può portare a una scarsa uniformità. Il PECVD migliora questo aspetto creando film che sono sia altamente aderenti che eccezionalmente uniformi, il che è fondamentale per prestazioni affidabili nelle applicazioni su scala nanometrica.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del PECVD è una decisione strategica basata sulle prestazioni specifiche che devi ottenere e sul materiale che devi proteggere.

- Se il tuo obiettivo principale è proteggere elettronica o polimeri sensibili: il PECVD è la scelta superiore grazie al suo processo a bassa temperatura e alla capacità di creare film densi, impermeabili e resistenti alla corrosione.

- Se il tuo obiettivo principale è l'ottica ad alte prestazioni: il PECVD offre il controllo preciso sull'indice di rifrazione necessario per ingegnerizzare rivestimenti antiriflesso o anti-abbagliamento specializzati per applicazioni esigenti.

- Se il tuo obiettivo principale è la massima versatilità: la capacità del PECVD di depositare un'ampia gamma di materiali—dagli ossidi ai siliconi—lo rende una piattaforma ideale per la ricerca e lo sviluppo di nuove superfici funzionali.

In definitiva, l'utilizzo del PECVD ti consente di andare oltre la semplice protezione e di iniziare a ingegnerizzare le esatte proprietà superficiali che il tuo prodotto richiede.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Densità del Film | Strati densi, senza micropori, su scala nanometrica per un'efficace protezione di barriera |

| Uniformità | Spessore altamente uniforme, prevenendo incongruenze e contaminazione |

| Versatilità del Materiale | Deposita metalli, ossidi, nitruri e polimeri come siliconi e idrocarburi |

| Resistenza Ambientale | Impermeabile, resistente alla corrosione e antipolvere con opzioni antimicrobiche |

| Proprietà Ottiche | Indice di rifrazione sintonizzabile per rivestimenti antiriflesso e anti-abbagliamento |

| Funzionamento a Bassa Temperatura | Riveste materiali sensibili (es. polimeri, elettronica) senza danni |

| Adesione | Film altamente aderenti che garantiscono prestazioni affidabili nelle applicazioni |

Sblocca il pieno potenziale dei tuoi materiali con le avanzate soluzioni PECVD di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce rivestimenti precisi per le tue esigenze sperimentali uniche, migliorando protezione, ottica e prestazioni. Contattaci oggi per discutere come possiamo elevare i tuoi progetti con rivestimenti affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche