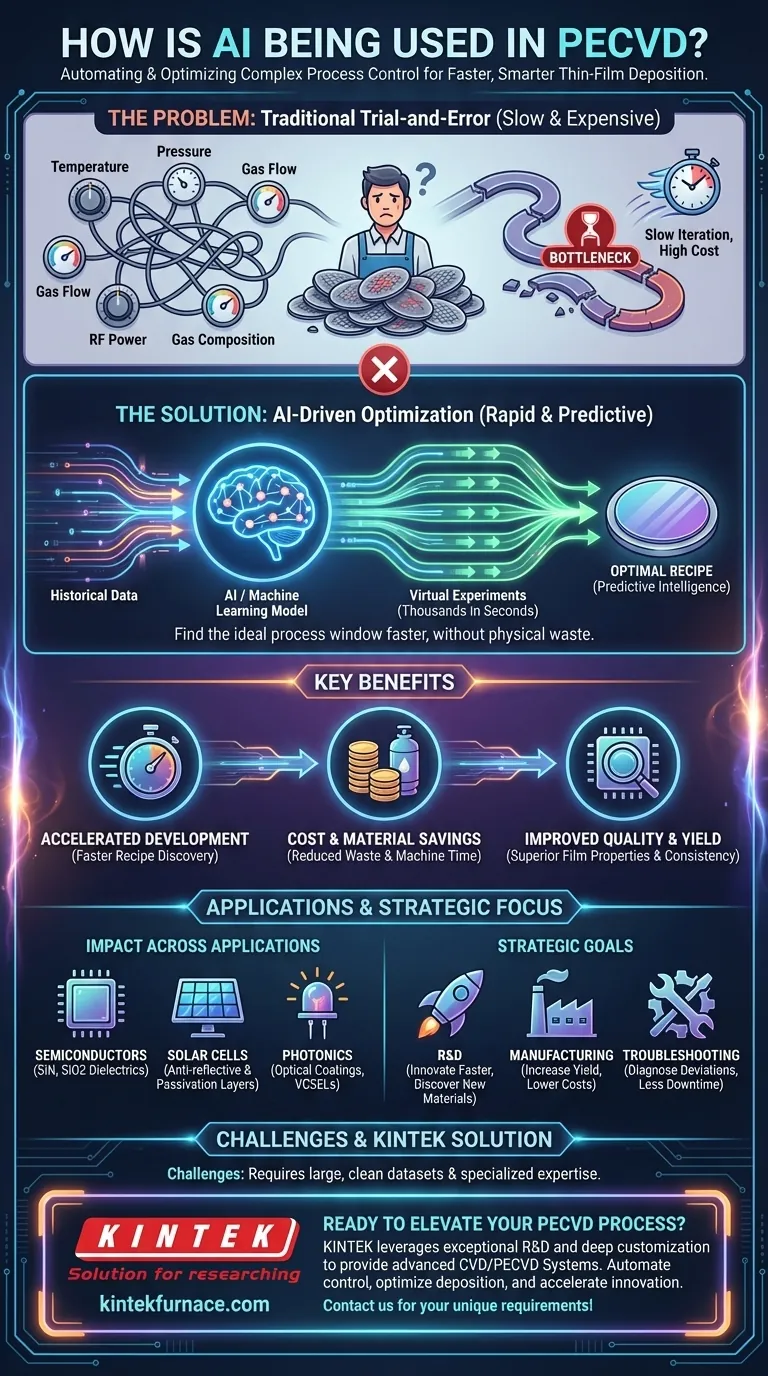

In breve, l'Intelligenza Artificiale (IA) viene integrata nella Deposizione Chimica da Vapore potenziata al Plasma (PECVD) per automatizzare e ottimizzare il complesso compito del controllo di processo. Analizzando grandi quantità di dati sperimentali, i modelli di IA possono prevedere come i cambiamenti nei parametri di processo, come temperatura, pressione e flusso di gas, influenzeranno le proprietà finali del film sottile. Ciò consente a ricercatori e produttori di trovare la "ricetta" ideale per un'applicazione specifica molto più velocemente e in modo più economico rispetto ai metodi tradizionali per tentativi ed errori.

La sfida principale nel PECVD è la sua complessità; dozzine di variabili interagiscono per determinare la qualità del prodotto finale. L'IA trasforma questa sfida consentendo un passaggio dalla lenta e costosa sperimentazione fisica all'ottimizzazione virtuale rapida e basata sui dati, accelerando significativamente la scoperta di materiali e migliorando la resa produttiva.

La Sfida Fondamentale: Perché l'ottimizzazione del PECVD è così difficile

Il PECVD è una pietra angolare della fabbricazione moderna, utilizzato per creare i film sottili microscopici che alimentano tutto, dai semiconduttori alle celle solari. Tuttavia, ottenere il film perfetto è notoriamente difficile.

Il problema dello sviluppo della "ricetta"

Un processo PECVD è definito dalla sua "ricetta", un insieme preciso di parametri di input. Questi includono la temperatura del substrato, la pressione della camera, le portate dei gas, la composizione del gas, la potenza RF e la frequenza.

Anche un piccolo cambiamento in un parametro può avere un effetto significativo e spesso imprevedibile sulle proprietà finali del film, come il suo spessore, uniformità, indice di rifrazione e sollecitazioni interne.

L'alto costo dei tentativi ed errori

Tradizionalmente, lo sviluppo di una nuova ricetta PECVD è un processo manuale e iterativo. Gli ingegneri eseguono decine o addirittura centinaia di esperimenti, modificando una variabile alla volta per osservarne l'effetto.

Questo approccio è estremamente lento, consuma materiali e gas costosi e richiede tempi macchina e risorse ingegneristiche significativi. È un importante collo di bottiglia sia negli ambienti di ricerca che di produzione.

Come l'IA offre una soluzione

L'IA, e in particolare l'apprendimento automatico (ML), fornisce un nuovo potente toolkit per navigare nella complessità del controllo di processo PECVD. Sostituisce le congetture e la lenta iterazione con l'intelligenza predittiva.

Costruire modelli predittivi

I sistemi di IA vengono addestrati su dati storici provenienti da precedenti esecuzioni di PECVD. Il modello apprende le intricate relazioni non lineari tra le decine di parametri di input e le metriche di qualità del film risultanti.

Una volta addestrato, questo modello può prevedere istantaneamente il risultato di una data ricetta senza dover eseguire un esperimento fisico.

Consentire la sperimentazione virtuale

Con un modello predittivo, gli ingegneri possono eseguire migliaia di "esperimenti virtuali" in pochi secondi. Possono esplorare l'intera finestra di processo su un computer, identificando ricette promettenti per obiettivi specifici.

Ciò riduce drasticamente il numero di esperimenti fisici richiesti, risparmiando un'immensa quantità di tempo, denaro e materiali. L'IA guida gli ingegneri direttamente ai set di parametri più promettenti da testare nel mondo reale.

Migliorare la qualità e la resa

Trovando la vera finestra di processo ottimale, l'IA aiuta a creare film con proprietà e consistenza superiori. In un ambiente di produzione ad alto volume, ciò porta a rendimenti di dispositivi più elevati, meno scarti e prodotti finali più affidabili. Questo è fondamentale per applicazioni come semiconduttori, LED e dispositivi MEMS.

L'impatto su applicazioni chiave

I vantaggi dell'ottimizzazione basata sull'IA si stanno realizzando in tutto lo spettro delle applicazioni PECVD.

Semiconduttori ed elettronica

Nella fabbricazione di semiconduttori, il PECVD viene utilizzato per depositare strati dielettrici e di passivazione critici come il nitruro di silicio (SiN) e il biossido di silicio (SiO2). L'IA aiuta a ottenere lo spessore, l'uniformità e la bassa densità di difetti precisi richiesti per circuiti integrati ad alte prestazioni.

Fabbricazione di celle solari

Per le celle solari, l'IA ottimizza la deposizione di strati antiriflesso e di passivazione. Ciò migliora direttamente l'efficienza della cella massimizzando l'assorbimento della luce e minimizzando la perdita di energia, contribuendo a un'energia solare più potente ed economica.

Fotonica e rivestimenti ottici

In applicazioni come LED ad alta luminosità, VCSEL e filtri ottici personalizzati, l'esatto indice di rifrazione e lo spessore del film depositato sono critici. L'IA consente il controllo preciso necessario per fabbricare questi componenti con alta affidabilità e prestazioni.

Comprendere i compromessi

L'integrazione dell'IA non è una bacchetta magica e comporta le proprie sfide.

Il requisito dei dati

I modelli di apprendimento automatico sono validi solo quanto i dati su cui sono addestrati. Un'efficace integrazione dell'IA richiede un set di dati ampio, pulito e ben strutturato di precedenti esecuzioni sperimentali. Le aziende senza solide pratiche di raccolta dati potrebbero avere difficoltà a implementarla.

Complessità di implementazione iniziale

La costruzione e l'implementazione di un modello di IA per il controllo di processo richiede competenze specialistiche sia nella scienza dei dati che nella scienza dei materiali. Rappresenta un investimento iniziale in talenti e infrastrutture che può essere una barriera per le operazioni più piccole.

Fare la scelta giusta per il tuo obiettivo

L'adozione dell'IA per il PECVD è una decisione strategica che dipende dai tuoi obiettivi primari.

- Se il tuo obiettivo primario è la Ricerca e Sviluppo: l'IA accelera drasticamente la scoperta di nuove proprietà dei materiali e finestre di processo, consentendoti di innovare più velocemente.

- Se il tuo obiettivo primario è la Produzione ad Alto Volume: l'IA è un potente strumento per migliorare la stabilità del processo, aumentare la resa e ridurre i costi operativi.

- Se il tuo obiettivo primario è la Risoluzione dei Problemi di Processo: un modello di IA può diagnosticare rapidamente le deviazioni di processo e suggerire azioni correttive, minimizzando i tempi di inattività e gli scarti.

In definitiva, l'integrazione dell'IA consente di andare oltre l'ingegneria basata sull'intuizione e verso un approccio più preciso, prevedibile e basato sui dati alla deposizione di film sottili.

Tabella riassuntiva:

| Aspetto | Applicazione dell'IA nel PECVD |

|---|---|

| Ottimizzazione del processo | Prevede gli effetti di parametri come temperatura e pressione sulle proprietà del film. |

| Guadagni di efficienza | Riduce gli esperimenti per tentativi ed errori, risparmiando tempo e costi. |

| Vantaggi chiave | Sviluppo più rapido delle ricette, resa migliorata e qualità del film potenziata. |

| Applicazioni | Semiconduttori, celle solari, fotonica e rivestimenti ottici. |

Sei pronto a migliorare i tuoi processi PECVD con soluzioni basate sull'IA? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti ad automatizzare il controllo di processo, ottimizzare la deposizione di film sottili e accelerare l'innovazione. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi nella ricerca, produzione o risoluzione dei problemi di processo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori