Nell'industria fotovoltaica, la PECVD è una tecnologia fondamentale utilizzata per depositare film sottili critici sulle celle solari in silicio cristallino. Questi film servono come rivestimenti antiriflesso per massimizzare l'assorbimento della luce e come strati di passivazione per neutralizzare i difetti elettrici sulla superficie del silicio. L'obiettivo primario dell'utilizzo della deposizione chimica da fase vapore potenziata da plasma (PECVD) è quello di migliorare significativamente l'efficienza complessiva e la durabilità a lungo termine del pannello solare finito.

La sfida principale nella produzione di celle solari è l'aggiunta di strati funzionali ad alte prestazioni senza danneggiare il wafer di silicio sottostante. La PECVD è la soluzione dominante perché il suo processo al plasma a bassa temperatura consente la deposizione ad alta velocità di film di qualità superiore, rendendola perfettamente adatta per una produzione industriale economica e su larga scala.

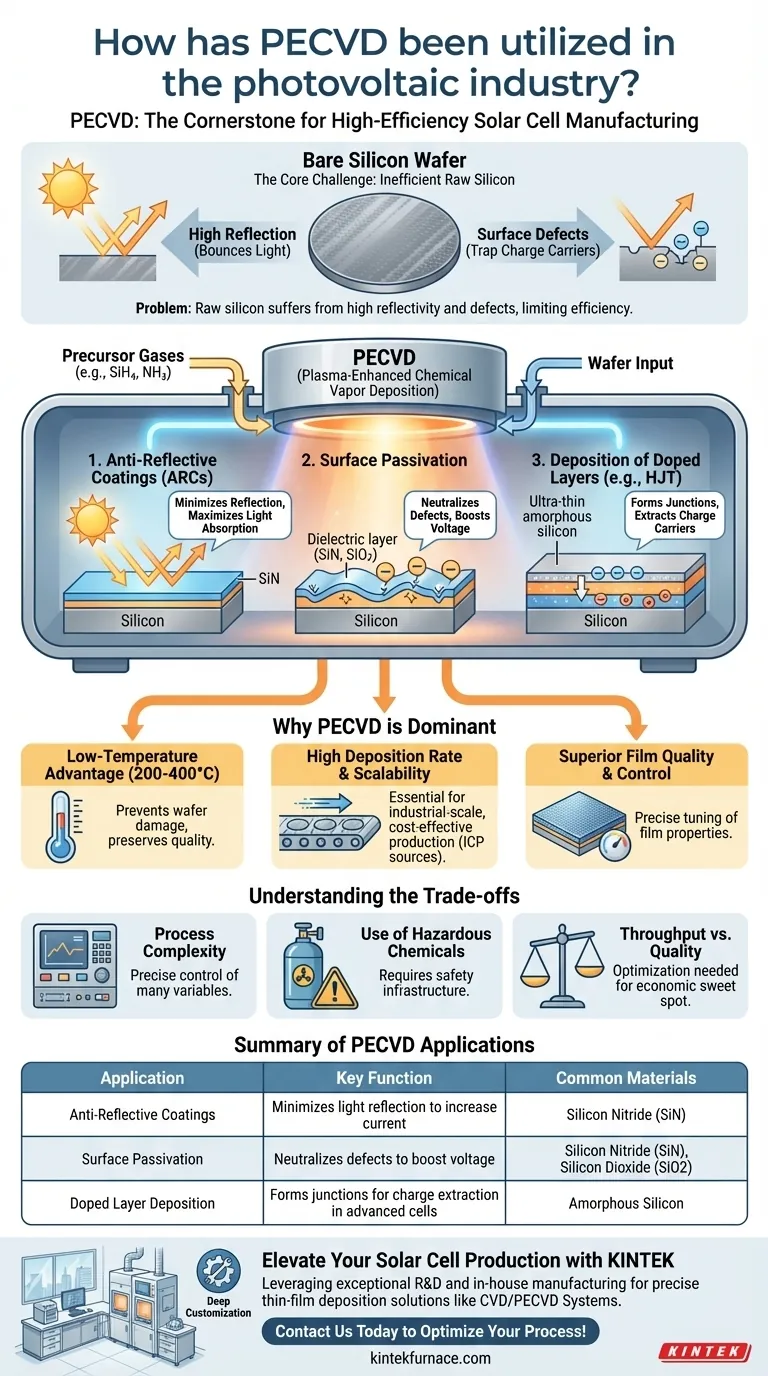

La sfida principale: massimizzare l'efficienza delle celle solari

Perché il silicio grezzo non è sufficiente

Un wafer di silicio nudo e lucidato non è una cella solare efficiente di per sé. Soffre di due meccanismi di perdita fondamentali: un'elevata riflettività superficiale, che fa rimbalzare via la preziosa luce solare, e difetti superficiali, che intrappolano i portatori di carica elettrica (elettroni e lacune) generati dalla luce.

Il ruolo dei film sottili funzionali

Per superare queste limitazioni, i produttori aggiungono diversi strati ultra-sottili alla superficie del wafer. Ogni strato svolge una funzione specifica e il loro effetto combinato è ciò che trasforma un semplice wafer di silicio in un dispositivo fotovoltaico ad alta efficienza. È qui che la PECVD diventa indispensabile.

Ruoli critici della PECVD nella fabbricazione di celle solari

Rivestimenti antiriflesso (ARC)

L'applicazione più visibile della PECVD è la creazione di un rivestimento antiriflesso, che conferisce alle moderne celle solari il loro caratteristico aspetto blu scuro o nero.

Questo strato, tipicamente realizzato in nitruro di silicio (SiN), è progettato con precisione a uno spessore specifico per minimizzare la riflessione della luce dalla superficie della cella. Assicurando che più fotoni entrino nel silicio, l'ARC aumenta direttamente la quantità di corrente che la cella può generare.

Passivazione superficiale

La passivazione superficiale è una funzione invisibile ma probabilmente più critica per aumentare l'efficienza della cella. Le superfici e i bordi di un wafer di silicio sono pieni di imperfezioni a livello atomico che agiscono come "trappole" per i portatori di carica.

La PECVD viene utilizzata per depositare uno strato dielettrico, come il nitruro di silicio (SiN) o il biossido di silicio (SiO2), che neutralizza efficacemente questi difetti. Questa "passivazione" impedisce la perdita di elettroni e lacune, il che aumenta drasticamente la tensione e la potenza complessiva della cella. Spesso, l'ARC in nitruro di silicio svolge il duplice scopo di antiriflesso e passivazione superficiale.

Deposizione di strati drogati

Nelle architetture di celle solari più avanzate, come HJT (Eterogiunzione con strato intrinseco sottile), la PECVD viene utilizzata anche per depositare strati ultra-sottili di silicio amorfo (non cristallino). Questi strati formano giunzioni semiconduttrici critiche che sono eccezionalmente efficaci nel separare ed estrarre i portatori di carica.

Perché la PECVD è la tecnologia dominante

Il vantaggio della bassa temperatura

Il vantaggio più significativo della PECVD è la sua capacità di operare a basse temperature (tipicamente 200-400°C). Metodi alternativi come la deposizione chimica da fase vapore termica richiedono temperature molto più elevate che possono degradare le proprietà sensibili del wafer di silicio di alta qualità, annullandone il potenziale di prestazione.

Alto tasso di deposizione per la scalabilità

Affinché il solare sia economicamente vantaggioso, la produzione deve essere veloce e scalabile. I moderni sistemi PECVD, spesso utilizzando sorgenti Plasma Accoppiato Induttivamente (ICP), consentono una "deposizione in linea ad alta velocità". Ciò permette la lavorazione rapida e continua dei wafer, essenziale per la produzione di massa e per ridurre il costo per watt.

Qualità e controllo superiori del film

L'ambiente al plasma in un reattore PECVD fornisce un'alta densità di specie reattive a bassa energia ionica. Ciò consente la formazione di film estremamente densi, uniformi e di alta qualità. Questo controllo di processo è vitale per regolare le proprietà di un film, come il preciso indice di rifrazione di un ARC o la capacità di passivazione dei difetti di uno strato dielettrico.

Comprendere i compromessi

Complessità del processo

I sistemi PECVD sono macchine sofisticate che richiedono un controllo preciso su numerose variabili, inclusi miscele di gas, pressione, potenza del plasma e temperatura. Mantenere la stabilità e l'uniformità del processo su milioni di wafer è una sfida ingegneristica significativa.

Uso di prodotti chimici precursori

Il processo si basa su gas precursori, come il silano (SiH₄) e l'ammoniaca (NH₃), che possono essere pericolosi. La gestione di un impianto PECVD richiede un investimento sostanziale in protocolli di sicurezza, infrastrutture per la gestione dei gas e sistemi di abbattimento.

Rendimento vs. qualità

Sebbene la PECVD consenta un'elevata produttività, esiste un compromesso intrinseco tra la velocità di deposizione e la qualità finale del film. I produttori devono ottimizzare costantemente i loro processi per trovare il punto ottimale economico che offra celle ad alte prestazioni a un costo competitivo.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è aumentare l'efficienza della cella: Padroneggia il processo PECVD per depositare strati di passivazione e antiriflesso della massima qualità, poiché questi aumentano direttamente la tensione e la corrente della cella.

- Se il tuo obiettivo principale è la produzione e la riduzione dei costi: Sfrutta le capacità ad alta produttività degli strumenti PECVD in linea moderni per ridurre il tempo di ciclo e diminuire il costo di produzione per watt.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Utilizza la flessibilità della PECVD per sperimentare nuovi materiali e depositare gli stack complessi e multistrato richiesti per le architetture di celle di nuova generazione.

Comprendere la funzione della PECVD è fondamentale per capire come le moderne celle solari ad alta efficienza siano rese possibili e accessibili.

Tabella riassuntiva:

| Applicazione | Funzione chiave | Materiali comuni |

|---|---|---|

| Rivestimenti Antiriflesso | Riduce al minimo la riflessione della luce per aumentare la corrente | Nitruro di Silicio (SiN) |

| Passivazione Superficiale | Neutralizza i difetti per aumentare la tensione | Nitruro di Silicio (SiN), Diossido di Silicio (SiO2) |

| Deposizione di Strati Drogati | Forma giunzioni per l'estrazione di carica nelle celle avanzate | Silicio Amorfo |

Eleva la tua produzione di celle solari con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i sistemi CVD/PECVD, progettati per la deposizione precisa di film sottili. La nostra forte capacità di personalizzazione profonda garantisce soluzioni su misura per soddisfare le tue esigenze sperimentali uniche, migliorando l'efficienza e la scalabilità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi fotovoltaici!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari