In qualsiasi sistema PECVD, il plasma viene generato applicando un forte campo elettrico ad alta frequenza a un gas a bassa pressione all'interno di una camera a vuoto. Questa energia applicata accelera gli elettroni liberi, che quindi collidono e ionizzano le molecole di gas, creando lo stato di plasma reattivo necessario per la deposizione di film sottili.

L'obiettivo del PECVD non è solo creare plasma, ma utilizzarlo come fonte di energia a bassa temperatura. Il plasma scompone i gas precursori stabili in frammenti altamente reattivi che possono formare un film sottile di alta qualità senza richiedere il calore elevato e dannoso dei metodi di deposizione tradizionali.

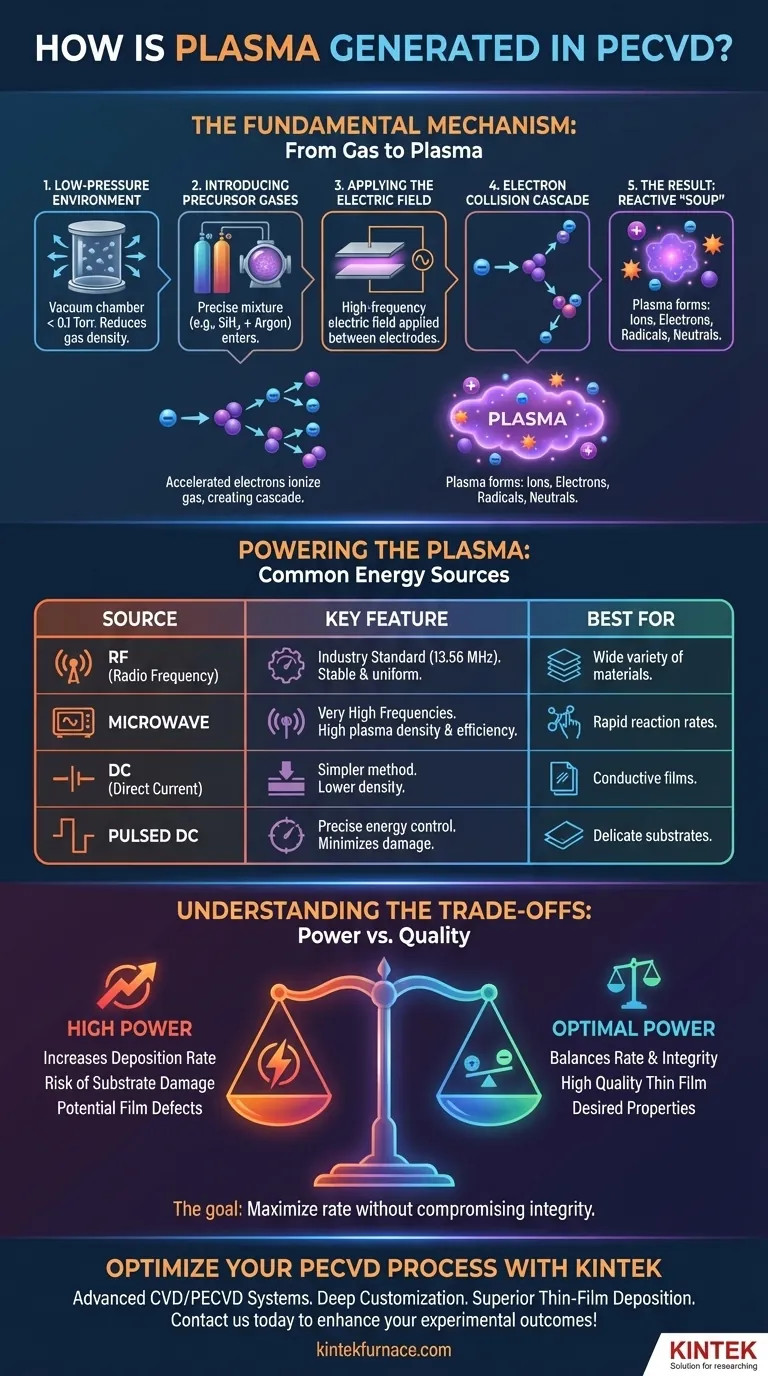

Il meccanismo fondamentale: dal gas al plasma

La creazione di plasma in un reattore PECVD è un processo controllato in più fasi, progettato per attivare i precursori chimici a livello molecolare.

L'ambiente a bassa pressione

Innanzitutto, il processo avviene all'interno di una camera a vuoto a pressioni molto basse, generalmente inferiori a 0,1 Torr. Questo vuoto è fondamentale perché riduce la densità delle molecole di gas, consentendo agli elettroni di percorrere una distanza sufficiente per acquisire energia sufficiente dal campo elettrico prima di una collisione.

Introduzione dei gas precursori

Successivamente, una miscela precisa di gas precursori viene introdotta nella camera. Questi sono i blocchi chimici per il film desiderato, come la silano (SiH₄) per i film a base di silicio, spesso miscelati con gas di trasporto inerti come l'argon.

Applicazione del campo elettrico

Un campo elettrico viene quindi applicato tra due elettrodi all'interno della camera. Questo campo, alimentato da una sorgente esterna, fornisce l'energia che alla fine guiderà la formazione del plasma.

La cascata di collisioni di elettroni

Il campo elettrico accelera i pochi elettroni liberi naturalmente presenti nel gas. Questi elettroni ad alta energia (spesso 100-300 eV) collidono con le molecole di gas neutre.

Se la collisione è sufficientemente energetica, strappa un elettrone dalla molecola neutra, creando uno ione carico positivamente e un altro elettrone libero. Questo processo è noto come ionizzazione. L'elettrone appena liberato viene anch'esso accelerato dal campo, portando a una reazione a catena o "cascata" che genera rapidamente una densa nuvola di ioni ed elettroni.

Il risultato: una "zuppa" reattiva

Questo gas ionizzato—una miscela di ioni positivi, elettroni liberi, atomi neutri e frammenti molecolari altamente reattivi noti come radicali—è il plasma. Questo stato, spesso visibile come un bagliore caratteristico, contiene tutte le specie energetiche necessarie per guidare la reazione di deposizione sulla superficie del substrato.

Alimentare il plasma: fonti di energia comuni

La scelta della sorgente di alimentazione determina le caratteristiche del plasma ed è adattata alle specifiche esigenze di deposizione.

Radio Frequenza (RF): lo standard del settore

Il metodo più comune utilizza una sorgente a Radio Frequenza (RF), che opera tipicamente alla frequenza standard del settore di 13,56 MHz. La potenza RF è molto efficace nel creare un plasma stabile, uniforme e sostenuto (o "scarica a bagliore"), rendendola adatta per un'ampia varietà di materiali.

Energia a microonde: un'alternativa ad alta frequenza

Le sorgenti a microonde generano plasma con frequenze ancora più elevate. Ciò può portare a densità di plasma ed efficienze di ionizzazione molto elevate, il che può essere vantaggioso per alcuni processi che richiedono velocità di reazione rapide.

Corrente Continua (CC) e CC pulsata

La Corrente Continua (CC) è un metodo più semplice ma generalmente produce plasma a densità inferiore ed è spesso limitata ai materiali conduttivi. La CC pulsata è una tecnica più avanzata che fornisce un controllo preciso sull'energia del plasma, fondamentale quando si depositano film su substrati delicati per prevenire danni dovuti al bombardamento ionico.

Comprendere i compromessi: potenza vs. qualità

Il controllo del plasma è un atto di bilanciamento tra velocità di deposizione e qualità finale del film. La variabile chiave è la potenza applicata agli elettrodi.

Il ruolo della potenza del plasma

Aumentare la potenza del plasma aumenta direttamente l'energia e la densità delle specie reattive. Ciò generalmente accelera le reazioni chimiche, portando a una maggiore velocità di deposizione.

Il rischio di alta potenza

Tuttavia, una potenza eccessiva può essere dannosa. Può portare ioni ad alta energia a bombardare la superficie del substrato, causando danni fisici o creando difetti strutturali nel film in crescita. Ciò può degradare le proprietà elettriche o ottiche del film.

Bilanciare velocità di deposizione e integrità del film

La sfida principale dell'ingegneria di processo nel PECVD è trovare il livello di potenza ottimale. L'obiettivo è massimizzare la velocità di deposizione senza compromettere l'integrità e le proprietà desiderate del film sottile finale.

Fare la scelta giusta per il tuo obiettivo

Il metodo di generazione del plasma influisce direttamente sul risultato del tuo processo. La tua scelta dovrebbe allinearsi con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la stabilità e la versatilità del processo: La Radio Frequenza (RF) a 13,56 MHz è lo standard consolidato per la produzione di film di alta qualità su un'ampia gamma di materiali.

- Se il tuo obiettivo principale è il controllo preciso su materiali delicati: La CC pulsata offre una gestione superiore dell'energia del plasma, essenziale per ridurre al minimo i danni al substrato durante la deposizione.

- Se il tuo obiettivo principale è un sistema più semplice ed economico per film conduttivi: La Corrente Continua (CC) può essere una fonte di plasma praticabile, sebbene offra meno controllo e una densità di plasma inferiore.

In definitiva, padroneggiare la generazione del plasma significa controllare l'energia per guidare le reazioni chimiche con precisione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applicare un campo elettrico ad alta frequenza a un gas a bassa pressione in una camera a vuoto |

| Fasi chiave | Ambiente a bassa pressione, introduzione del gas, applicazione del campo elettrico, cascata di collisioni di elettroni |

| Fonti di energia | RF (13,56 MHz), Microonde, CC, CC pulsata |

| Risultato | Creazione di plasma reattivo per la deposizione di film sottili senza calore elevato |

| Vantaggi | Elaborazione a bassa temperatura, alta qualità del film, versatilità dei materiali |

Ottimizza il tuo processo PECVD con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono un controllo preciso del plasma per una deposizione di film sottili superiore. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi risultati sperimentali e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK