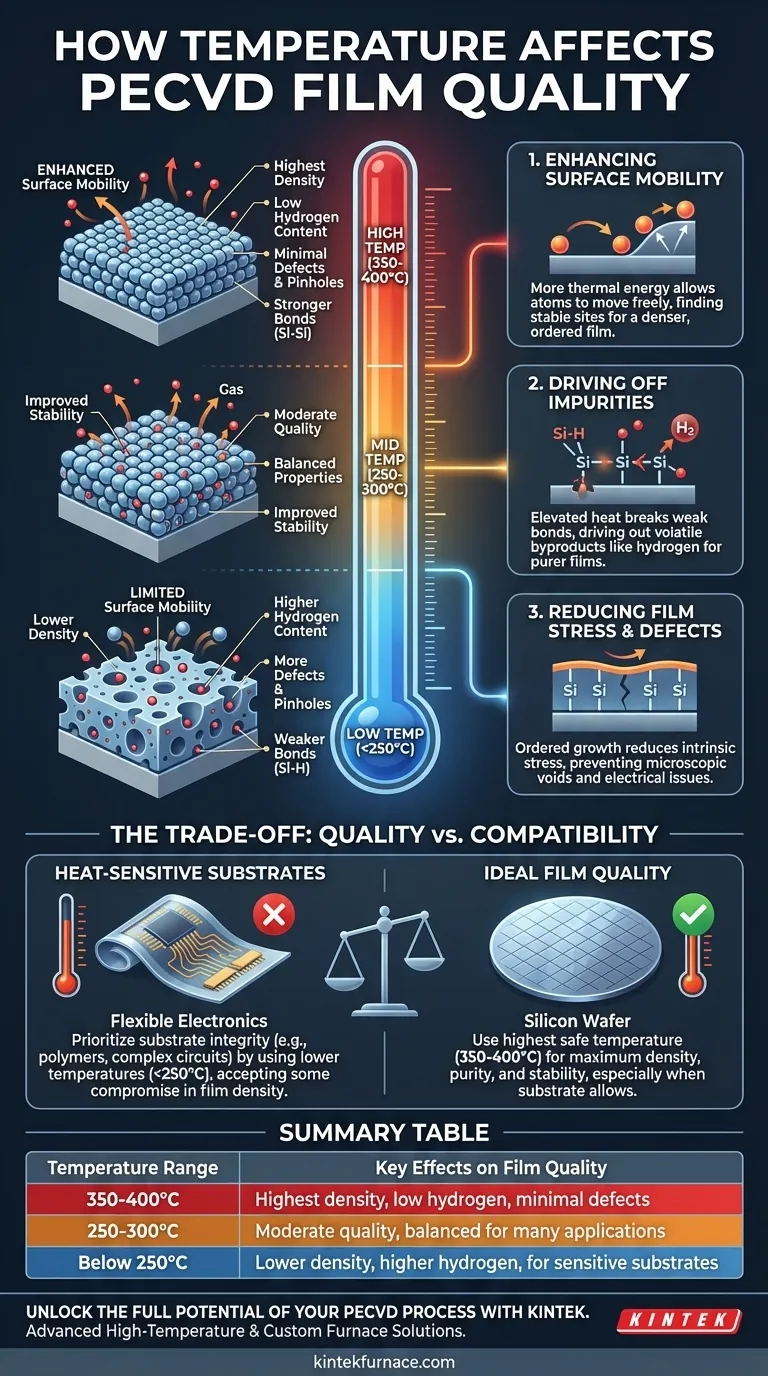

In breve, l'aumento della temperatura del substrato durante un processo PECVD generalmente produce un film sottile di qualità superiore. Temperature più elevate forniscono l'energia termica necessaria per creare film più densi e stabili con un basso contenuto di idrogeno, meno porosità (pinhole) e una migliore resistenza all'attacco chimico (etching). Sebbene il vantaggio principale del PECVD sia la sua capacità di operare a temperature inferiori rispetto ad altri metodi, i film di qualità più elevata si ottengono comunque all'estremo superiore del suo intervallo operativo, tipicamente tra 350°C e 400°C.

La sfida centrale nella definizione della temperatura PECVD non è semplicemente massimizzare la qualità del film, ma bilanciare il desiderio di un film perfetto rispetto ai limiti termici del substrato. La temperatura "giusta" è un compromesso deliberato tra le proprietà ideali del film e i vincoli pratici del materiale.

Il Ruolo Fondamentale della Temperatura nella Deposizione

Sebbene il plasma fornisca l'energia principale per avviare la reazione chimica nel PECVD, la temperatura del substrato svolge un ruolo secondario critico nel determinare la struttura finale e la purezza del film.

Aumento della Mobilità Superficiale

Una temperatura più elevata fornisce agli atomi e ai frammenti molecolari che arrivano sulla superficie del substrato (noti come adatoms) maggiore energia termica.

Questa maggiore energia consente loro di muoversi più liberamente sulla superficie prima di bloccarsi in posizione. Questo processo, chiamato mobilità superficiale, consente loro di trovare siti più stabili e a bassa energia nella struttura in crescita del film.

Il risultato è un film più denso e ordinato con una minore concentrazione di vuoti e difetti strutturali.

Eliminazione delle Impurità

I gas precursori PECVD spesso contengono idrogeno. Durante la deposizione, questo idrogeno può incorporarsi nel film, creando legami deboli (ad esempio, Si-H invece di Si-Si nel nitruro di silicio) che degradano la stabilità chimica e meccanica del film.

Temperature elevate forniscono l'energia necessaria per rompere questi legami più deboli ed espellere sottoprodotti volatili come il gas idrogeno, portando a un film finale più puro e stabile. Questo è misurato direttamente da un tasso di attacco (etch rate) inferiore nelle fasi di lavorazione successive.

Riduzione della Sollecitazione e dei Difetti del Film

La combinazione di maggiore mobilità superficiale e rimozione delle impurità porta direttamente a film con minore sollecitazione intrinseca.

Poiché il film cresce in uno stato più ordinato e rilassato, è meno incline a formare vuoti microscopici o porosità (pinholes), che sono difetti comuni nelle deposizioni a temperatura più bassa che possono compromettere l'integrità elettrica di un dispositivo.

Comprendere i Compromessi: Qualità vs. Compatibilità

La decisione di utilizzare una temperatura più elevata non è sempre semplice. La ragione principale dell'esistenza del PECVD è la sua capacità di depositare film su materiali che non possono sopravvivere al calore estremo dei processi CVD termici tradizionali.

Il Vantaggio Principale del PECVD

Il CVD convenzionale può richiedere temperature che si avvicinano ai 1.000°C, il che fonderebbe, degraderebbe o altererebbe fondamentalmente molti materiali importanti.

Il PECVD utilizza il plasma per aggirare questo requisito termico, consentendo la deposizione in un intervallo molto inferiore (da meno di 200°C a circa 400°C). Questa capacità è ciò che rende possibile la moderna microelettronica.

Protezione dei Substrati Sensibili al Calore

Molte applicazioni avanzate si basano su substrati che hanno budget termici rigorosi. Materiali come polimeri per l'elettronica flessibile, alcuni strati metallici in circuiti integrati complessi o dispositivi completamente fabbricati non possono sopportare alte temperature.

In questi casi, la temperatura massima di processo è dettata dalla sopravvivenza del substrato, non dalle condizioni ideali per il film stesso.

Il Principio del "Abbastanza Buono"

Un film depositato a 200°C avrà probabilmente più idrogeno e sarà meno denso di uno depositato a 400°C. Tuttavia, quel film è infinitamente migliore di un substrato fuso.

L'obiettivo è trovare la temperatura più alta che il substrato può tollerare per ottenere il miglior film possibile in presenza di tali vincoli. Un film funzionale per l'applicazione è il vero obiettivo.

Prendere la Scelta Giusta per la Tua Applicazione

Ottimizzare la temperatura è una funzione del tuo obiettivo finale. Non esiste un'unica temperatura "migliore", ma solo quella più appropriata per i tuoi materiali specifici e i tuoi obiettivi di prestazione.

- Se la tua attenzione principale è la massima qualità e densità del film: Utilizza la temperatura più alta che il tuo substrato e le tue attrezzature possono gestire in modo sicuro e affidabile, spesso nell'intervallo 350-400°C, per ottenere il film più stabile e puro.

- Se la tua attenzione principale è la deposizione su un substrato sensibile al calore: Dai la priorità all'integrità del tuo substrato utilizzando una temperatura più bassa (ad esempio, inferiore a 250°C) e accetta il compromesso intrinseco nella densità e purezza del film.

- Se la tua attenzione principale è bilanciare le prestazioni e il tempo di processo: Inizia in un intervallo medio (250-300°C) e caratterizza il film risultante, regolando la temperatura verso l'alto o verso il basso per trovare il punto ottimale in cui la qualità del film soddisfa i requisiti del tuo dispositivo senza un budget termico eccessivo.

In definitiva, padroneggiare la temperatura PECVD consiste nel fare una scelta deliberata e informata basata sulla fisica fondamentale della crescita del film e sui limiti pratici del tuo progetto.

Tabella Riassuntiva:

| Intervallo di Temperatura | Effetti Chiave sulla Qualità del Film |

|---|---|

| 350-400°C | Massima densità, basso idrogeno, difetti minimi |

| 250-300°C | Qualità moderata, bilanciata per molte applicazioni |

| Sotto i 250°C | Minore densità, maggiore idrogeno, per substrati sensibili |

Sblocca il Pieno Potenziale del Tuo Processo PECVD con KINTEK

Stai lottando per bilanciare la qualità del film con i limiti termici del substrato? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD, progettati per aiutarti a ottenere film sottili superiori. Sfruttando la ricerca e lo sviluppo eccezionali e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili al calore o che miri alla massima densità del film. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi e forni a Vuoto e a Atmosfera, garantisce prestazioni affidabili ed efficienza migliorata nel tuo laboratorio.

Non lasciare che i compromessi sulla temperatura frenino la tua ricerca: contattaci oggi per discutere come KINTEK può personalizzare una soluzione per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura