Nell'industria dei semiconduttori, la deposizione chimica da vapore assistita da plasma (PECVD) è utilizzata principalmente per depositare film sottili che servono a tre funzioni critiche: isolamento elettrico tra strati conduttivi, passivazione per proteggere le superfici dei dispositivi e incapsulamento per schermare il chip finale dai danni ambientali. Questi film, come il biossido di silicio e il nitruro di silicio, sono elementi costitutivi fondamentali in quasi tutti i dispositivi microelettronici moderni.

Il valore essenziale della PECVD è la sua capacità di depositare film funzionali e di alta qualità a basse temperature. Questo singolo vantaggio consente di costruire chip multistrato complessi senza danneggiare strutture sensibili precedentemente fabbricate, una limitazione che altrimenti arresterebbe la moderna produzione di semiconduttori.

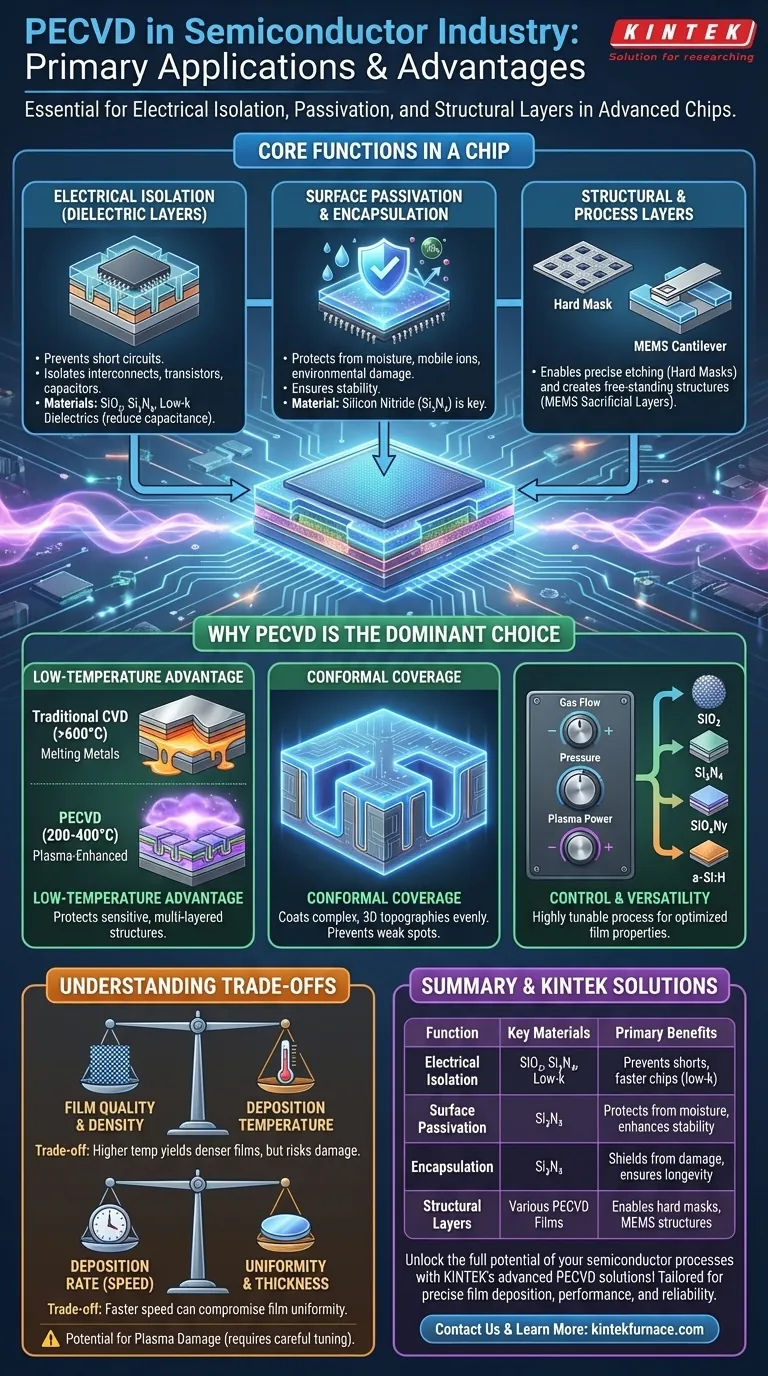

Le Funzioni Centrali dei Film PECVD in un Chip

I film PECVD non sono solo componenti ausiliari; sono parte integrante della struttura, delle prestazioni e dell'affidabilità a lungo termine di un dispositivo. Le loro applicazioni possono essere classificate in base alla loro funzione principale all'interno del circuito integrato.

Isolamento Elettrico (Strati Dielettrici)

L'applicazione più comune è la creazione di strati isolanti che prevengono i "cortocircuiti" elettrici. Man mano che i transistor e i fili vengono impacchettati più vicini, questi film dielettrici sono cruciali.

Il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) depositati tramite PECVD sono utilizzati per isolare tra loro interconnessioni metalliche, transistor e condensatori.

Questa tecnica è utilizzata anche per depositare materiali dielettrici a basso-k, che sono isolanti specializzati che riducono la capacità parassita tra i fili, consentendo velocità di chip più elevate e un minor consumo energetico.

Passivazione Superficiale e Incapsulamento

I materiali semiconduttori, in particolare il silicio, sono molto sensibili alla contaminazione. I film PECVD agiscono come una barriera protettiva.

Gli strati di passivazione vengono depositati all'inizio del processo per proteggere la superficie attiva del silicio dall'umidità e dagli ioni mobili che potrebbero alterare le caratteristiche elettriche del dispositivo. Il nitruro di silicio è una scelta comune grazie alle sue eccellenti proprietà di barriera.

Più avanti nel flusso di produzione, vengono depositati film di incapsulamento per proteggere l'intero dispositivo finito dai danni fisici, dalla corrosione e dall'ingresso di umidità, garantendone la stabilità e la longevità.

Strati Strutturali e Abilitanti al Processo

Oltre ai loro ruoli elettrici e protettivi, i film PECVD sono utilizzati anche come elementi strutturali temporanei o permanenti durante la fabbricazione.

Possono essere utilizzati come maschere dure (hard masks), che sono stencil durevoli che definiscono i modelli da incidere negli strati sottostanti con alta precisione.

Nei Sistemi Micro-Elettro-Meccanici (MEMS), i film PECVD possono essere depositati come strati sacrificali che vengono successivamente rimossi per creare strutture meccaniche autoportanti come sbalzi o membrane.

Perché la PECVD è la Scelta Dominante

Esistono altri metodi di deposizione, ma le caratteristiche uniche del processo PECVD lo rendono indispensabile per la moderna produzione di chip ad alta densità. L'aspetto "plasma-assistito" è il differenziatore chiave.

Il Vantaggio della Bassa Temperatura

Questo è il beneficio più critico della PECVD. La tradizionale deposizione chimica da vapore (CVD) spesso richiede temperature superiori a 600°C, che scioglierebbero o danneggerebbero i delicati interconnessioni in alluminio o rame già costruiti sul chip.

La PECVD utilizza un plasma ricco di energia per scomporre i gas precursori, consentendo alle reazioni chimiche necessarie per la deposizione del film di avvenire a temperature molto più basse, tipicamente 200-400°C.

Questo budget di bassa temperatura è ciò che rende possibile costruire dispositivi con molti strati di circuiti complessi e sensibili alla temperatura.

Copertura Conforme per Geometrie Complesse

I chip moderni non sono piatti. Presentano trincee profonde e strutture verticali imponenti. Un film depositato deve essere in grado di rivestire queste topografie complesse in modo uniforme.

La PECVD fornisce un'eccellente copertura conforme, il che significa che il film mantiene uno spessore uniforme sulle parti superiori, inferiori e laterali di queste caratteristiche. Ciò previene punti deboli o lacune nell'isolamento.

Controllo e Versatilità

Il processo PECVD è altamente sintonizzabile. Regolando parametri come il flusso di gas, la pressione e la potenza del plasma, gli ingegneri possono controllare con precisione le proprietà del film depositato.

Ciò consente la creazione di un'ampia varietà di materiali, tra cui biossido di silicio (SiO₂), nitruro di silicio (Si₃N₄), ossinitruro di silicio (SiOxNy) e silicio amorfo (a-Si:H), ciascuno ottimizzato per un'applicazione specifica.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di compromessi. Gli ingegneri devono bilanciare fattori concorrenti per ottenere il risultato desiderato.

Qualità del Film rispetto alla Temperatura

Sebbene il processo a bassa temperatura sia un vantaggio chiave, i film PECVD possono talvolta contenere concentrazioni più elevate di idrogeno rispetto ai film cresciuti a temperature più elevate. Ciò può influire sulla densità del film e sulle proprietà elettriche.

In generale, esiste un compromesso tra la temperatura di deposizione e la "purezza" o densità del film.

Velocità di Deposizione rispetto all'Uniformità

La PECVD è nota per le sue velocità di deposizione relativamente elevate, il che è positivo per la produttività produttiva. Tuttavia, spingere per la massima velocità possibile può talvolta compromettere l'uniformità dello spessore del film sull'intera wafer.

Ciò richiede un'attenta messa a punto del processo per trovare il giusto equilibrio tra velocità di produzione e prestazioni coerenti del dispositivo.

Potenziale di Danno da Plasma

Il plasma energetico che consente la deposizione a bassa temperatura può anche, in alcuni casi, indurre danni ai gate dei transistor sensibili o ad altre strutture delicate sulla superficie del wafer.

Gli ingegneri di processo lavorano per mitigare questo aspetto progettando attentamente il reattore e sintonizzando le condizioni del plasma per ridurre al minimo questo effetto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il film PECVD e il processo specifici vengono scelti in base all'obiettivo primario per quello specifico strato nella progettazione del chip.

- Se il tuo obiettivo principale è la prestazione e la velocità: La scelta migliore è un film dielettrico a basso-k depositato tramite PECVD tra le interconnessioni metalliche per minimizzare il ritardo del segnale.

- Se il tuo obiettivo principale è l'affidabilità del dispositivo: Ti affiderai a film densi di nitruro di silicio depositati tramite PECVD per la passivazione e l'incapsulamento per proteggere da umidità e contaminanti.

- Se il tuo obiettivo principale è la fabbricazione di strutture 3D: Le capacità di deposizione conforme della PECVD sono essenziali per rivestire uniformemente topografie complesse nella logica avanzata, nella memoria o nei dispositivi MEMS.

In definitiva, la capacità della PECVD di depositare film essenziali a temperature gestibili la rende uno strumento indispensabile che abilita la miniaturizzazione incessante e la crescente complessità di tutta l'elettronica moderna.

Tabella Riassuntiva:

| Funzione | Materiali Chiave | Vantaggi Principali |

|---|---|---|

| Isolamento Elettrico | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄), Dielettrici a Basso-k | Previene cortocircuiti, riduce la capacità per chip più veloci |

| Passivazione Superficiale | Nitruro di Silicio (Si₃N₄) | Protegge da umidità e ioni, migliora la stabilità del dispositivo |

| Incapsulamento | Nitruro di Silicio (Si₃N₄) | Schermatura dei chip dai danni ambientali, garantisce longevità |

| Strati Strutturali | Vari Film PECVD | Abilita maschere dure e strati sacrificali nella fabbricazione MEMS |

Sblocca il pieno potenziale dei tuoi processi a semiconduttore con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi Sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono una deposizione precisa dei film per migliorare le prestazioni e l'affidabilità del dispositivo. Contattaci oggi per discutere di come la nostra esperienza può elevare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori