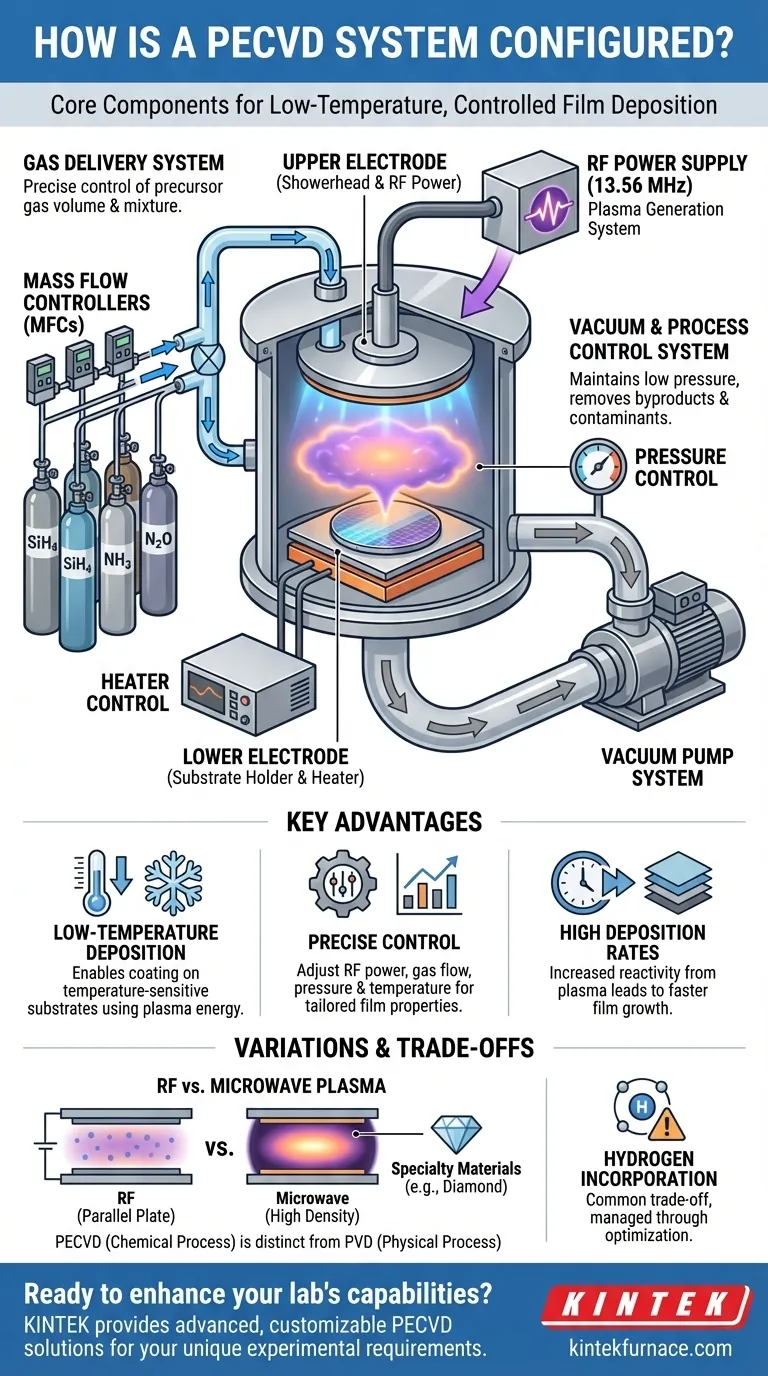

Alla base, un sistema di deposizione chimica da fase vapore potenziata al plasma (PECVD) è configurato con quattro moduli primari che lavorano in concerto: una camera a vuoto contenente elettrodi, un sistema di erogazione del gas, una sorgente di alimentazione a radiofrequenza (RF) o a microonde e un sistema di pompaggio del vuoto. La sorgente di alimentazione energizza i gas precursori in un plasma, causando una reazione chimica e la deposizione di film su un substrato a temperature molto più basse rispetto alla deposizione chimica da fase vapore (CVD) tradizionale.

Lo scopo fondamentale della configurazione PECVD non è meramente depositare materiale, ma controllare con precisione una reazione chimica in fase gassosa a bassa temperatura. Ogni componente è progettato per manipolare l'ambiente del plasma al fine di determinare le proprietà finali del film depositato.

I Componenti Principali di un Sistema PECVD

Comprendere il ruolo di ogni componente rivela come il sistema raggiunga le sue capacità uniche. La configurazione è un design sinergico focalizzato sul controllo e sull'uniformità.

La Camera di Reazione

Il processo avviene all'interno di una camera ad alto vuoto, spesso con un design metallico per minimizzare la contaminazione. All'interno, due elettrodi paralleli si fronteggiano.

L'elettrodo superiore è tipicamente alimentato per generare il plasma e spesso incorpora un design "a doccia". Questa è una caratteristica critica che distribuisce i gas precursori uniformemente attraverso la camera, assicurando che il film depositato abbia spessore e proprietà uniformi.

L'elettrodo inferiore sostiene il substrato (il wafer o il campione) ed è frequentemente riscaldato. Ciò fornisce energia termica alla superficie per promuovere l'adesione del film e influenzarne la struttura finale.

Il Sistema di Erogazione del Gas

Questo sistema fornisce i blocchi chimici di costruzione per il film. Consiste tipicamente in un pod di gas multi-linea, con ogni linea dedicata a un precursore o gas reagente specifico.

I Controllori di Flusso di Massa (MFC) sono utilizzati su ogni linea per regolare con precisione il volume di gas che entra nella camera. Questo controllo granulare sulla miscela di gas è essenziale per depositare materiali complessi come l'ossinitruro di silicio o per regolare le proprietà del film come l'indice di rifrazione e lo stress.

Il Sistema di Generazione del Plasma

Questo è il motore del processo PECVD. Un'alimentazione RF (spesso a 13,56 MHz) è collegata all'elettrodo superiore, creando un campo elettromagnetico oscillante.

Questo campo energizza il gas a bassa pressione nella camera, strappando elettroni dagli atomi e creando un plasma—una zuppa reattiva di ioni, elettroni, radicali e specie neutre. Questi radicali altamente reattivi sono gli agenti primari della deposizione del film.

Il Sistema di Vuoto e Controllo del Processo

Un sistema di pompaggio del vuoto serve a due scopi: prima rimuove aria e contaminanti dalla camera per creare un ambiente pulito e controllato. Durante il processo, rimuove continuamente i sottoprodotti della reazione.

Questo sistema, insieme agli MFC, mantiene anche la camera a una specifica bassa pressione (ad esempio, 6-500 Torr). Il livello di pressione è un parametro critico che influisce direttamente sulla densità del plasma e, di conseguenza, sul tasso di deposizione e sulla qualità del film.

Come la Configurazione Abilita Vantaggi Chiave

La specifica disposizione dei componenti PECVD si traduce direttamente nei suoi principali benefici, distinguendola da altre tecniche di deposizione come PVD o CVD standard.

Deposizione a Bassa Temperatura

L'uso di energia RF per creare un plasma reattivo è la chiave per la lavorazione a bassa temperatura. Il sistema scompone i gas precursori utilizzando energia elettromagnetica piuttosto che energia puramente termica. Ciò consente la deposizione di film di alta qualità su substrati sensibili alla temperatura, come plastiche o dispositivi semiconduttori completamente processati.

Controllo Preciso sulle Proprietà del Film

I sofisticati moduli di controllo sono centrali alla versatilità del PECVD. Regolando la potenza RF, i tassi di flusso del gas, la pressione della camera e la temperatura del substrato, un operatore può influenzare direttamente la stechiometria, la densità, lo stress e le caratteristiche elettriche del film. I sistemi moderni con software di variazione parametrica consentono di modificare queste variabili dinamicamente durante la deposizione.

Alti Tassi di Deposizione

Il plasma aumenta significativamente la reattività dei gas precursori. Ciò porta a tassi di deposizione spesso molto più veloci di quelli ottenibili con CVD a bassa pressione (LPCVD) a temperature simili, migliorando la produttività per le applicazioni manifatturiere.

Comprendere i Compromessi e le Variazioni

Sebbene potente, la configurazione PECVD non è universale. Il suo design comporta specifici compromessi e variazioni adattate a diversi materiali.

PECVD vs. PVD

Un sistema PECVD è fondamentalmente diverso dalla Deposizione Fisica da Fase Vapore (PVD). Il PECVD è un processo chimico in cui nuovo materiale viene sintetizzato da gas precursori. Il PVD è un processo fisico che trasporta materiale da un bersaglio solido al substrato tramite sputtering o evaporazione. Questo determina l'hardware completamente diverso per la sorgente di alimentazione, i requisiti di gas e gli interni della camera.

Microonde vs. Plasma RF

Mentre i reattori a piastre parallele alimentati a RF sono comuni per la deposizione di film dielettrici come il biossido di silicio e il nitruro di silicio, alcune applicazioni richiedono un approccio diverso. I sistemi PECVD a microonde utilizzano energia a microonde per generare un plasma molto più denso, necessario per far crescere materiali altamente cristallini come il diamante sintetico, i nanotubi di carbonio e i nanofili. Queste sono configurazioni specializzate, non generiche.

Sottoprodotti Chimici Inerenti

Poiché il PECVD si basa su precursori chimici (ad esempio, silano, SiH₄, per film di silicio), un compromesso comune è l'incorporazione di idrogeno nel film depositato. Ciò può essere indesiderabile per certe applicazioni elettroniche e deve essere gestito attraverso l'ottimizzazione del processo.

Fare la Scelta Giusta per la Vostra Applicazione

La configurazione PECVD ideale dipende interamente dal materiale che intendete depositare e dalle proprietà che dovete ottenere.

- Se il vostro obiettivo principale è depositare film dielettrici comuni (SiO₂, SiN): Un sistema PECVD standard a piastre parallele, alimentato a RF, è lo strumento standard del settore per questo compito.

- Se il vostro obiettivo principale è far crescere materiali cristallini speciali (diamante, CNT): Avrete bisogno di un sistema specializzato a plasma a microonde (MW-PECVD) progettato per densità di plasma e temperature più elevate.

- Se il vostro obiettivo principale è la ricerca e lo sviluppo: Date priorità a un sistema con un ampio intervallo operativo per pressione e potenza, molteplici linee di gas controllate da MFC e software avanzato per il controllo del processo.

In definitiva, la configurazione di un sistema PECVD è progettata per darvi un controllo preciso sulla chimica del plasma per la crescita di film a bassa temperatura.

Tabella Riepilogativa:

| Componente | Funzione Chiave |

|---|---|

| Camera di Reazione | Ospita elettrodi e substrato per una deposizione uniforme del film |

| Sistema di Erogazione del Gas | Fornisce e controlla i gas precursori tramite controllori di flusso di massa |

| Sistema di Generazione del Plasma | Energizza i gas con potenza RF o a microonde per creare plasma |

| Sistema di Vuoto e Controllo | Mantiene bassa pressione, rimuove i sottoprodotti e regola i parametri di processo |

Pronti a migliorare le capacità del vostro laboratorio con un sistema PECVD su misura? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD, forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le vostre esigenze sperimentali uniche per la deposizione di film a bassa temperatura e di alta qualità. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi e promuovere l'innovazione nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse