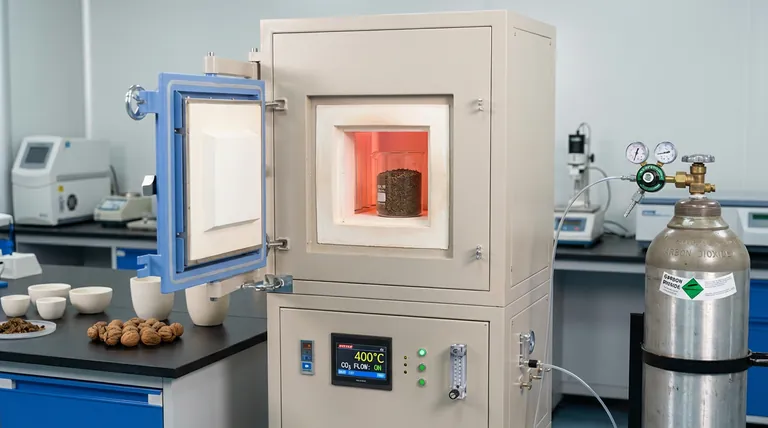

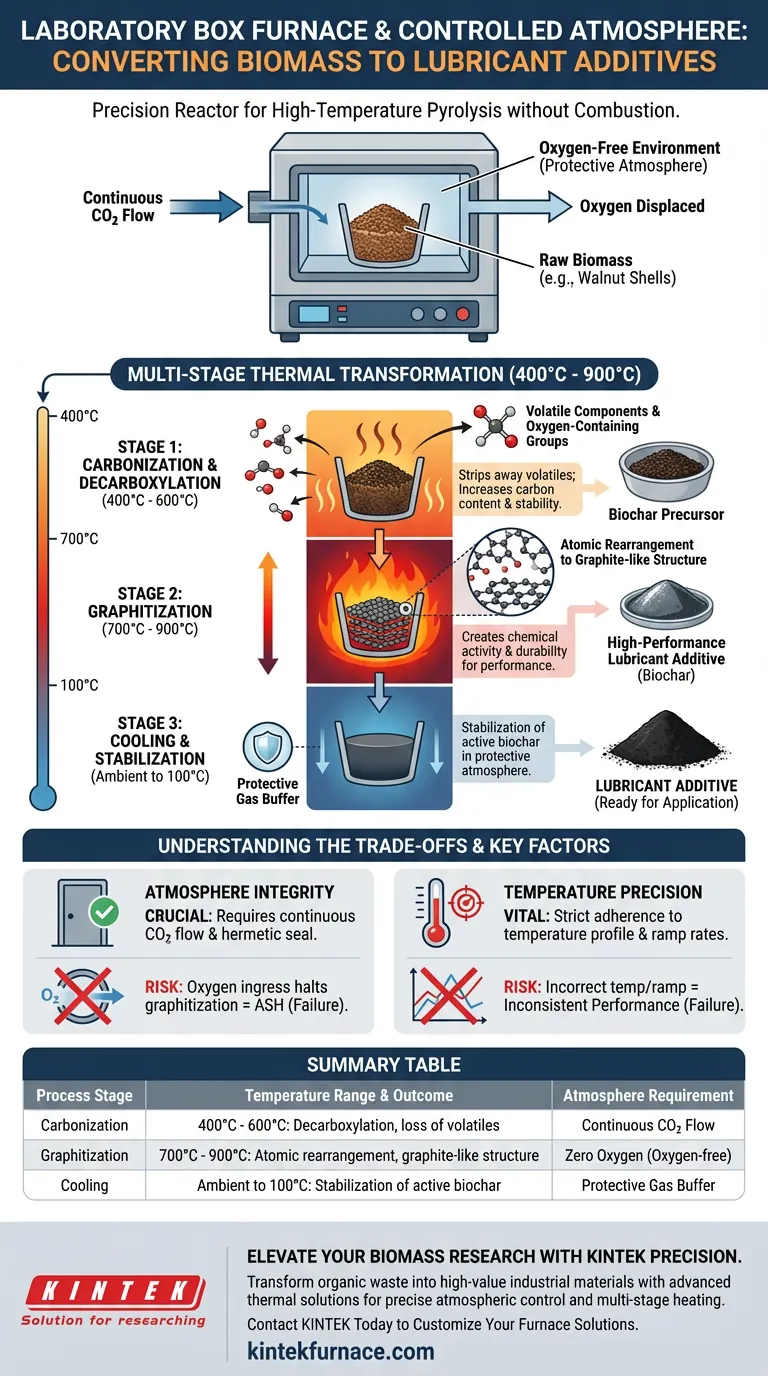

Un forno a scatola da laboratorio con atmosfera controllata funziona come un reattore di precisione per convertire la biomassa in additivi lubrificanti. Utilizza un flusso di gas protettivo per consentire la pirolisi ad alta temperatura senza combustione, trasformando il materiale organico grezzo in biochar chimicamente attivo.

Mantenendo un flusso continuo di anidride carbonica ed eseguendo un riscaldamento a più stadi tra 400°C e 900°C, il forno altera sistematicamente la struttura della biomassa. Questo processo guida la carbonizzazione e la grafitizzazione, risultando in un additivo stabile e ad alte prestazioni adatto alle applicazioni di lubrificazione.

Creare l'Ambiente di Lavorazione Essenziale

La Funzione dell'Atmosfera Protettiva

Per convertire la biomassa, come i gusci di noce, in un additivo lubrificante, è necessario impedire che il materiale bruci semplicemente in cenere.

Il forno ad atmosfera risolve questo problema introducendo un flusso continuo di anidride carbonica. Questo sposta l'ossigeno, creando un ambiente privo di ossigeno o con ossigeno limitato, essenziale per la pirolisi.

Abilitare la Trasformazione Chimica

In questo ambiente controllato, la biomassa subisce una decomposizione termica piuttosto che una combustione.

Il forno agisce come una camera ermeticamente sigillata in cui la struttura chimica della biomassa può essere fondamentalmente alterata senza l'interferenza distruttiva dell'ossidazione.

La Trasformazione Termica a Più Stadi

Controllo Preciso della Temperatura

Il forno consente protocolli di riscaldamento complessi e a più stadi in un intervallo critico da 400°C a 900°C.

Questo ampio intervallo è necessario perché diverse reazioni chimiche avvengono a specifiche soglie termiche, richiedendo al forno di mantenere temperature esatte per durate stabilite.

Carbonizzazione e Decarbossilazione

Alle temperature più basse e medie, il forno facilita la carbonizzazione e la decarbossilazione.

Questi processi rimuovono i componenti volatili e i gruppi contenenti ossigeno dalla struttura della biomassa. Ciò aumenta il contenuto di carbonio e la stabilità del materiale, che è il primo passo verso la creazione di un additivo funzionale.

Grafitizzazione per le Prestazioni

Quando il forno raggiunge temperature più elevate (avvicinandosi ai 900°C), il materiale subisce la grafitizzazione.

Questo riorganizza gli atomi di carbonio in una struttura più ordinata, simile alla grafite. Questa specifica disposizione cristallina fornisce l'attività chimica e la durata necessarie per additivi lubrificanti ad alte prestazioni.

Comprendere i Compromessi

Integrità dell'Atmosfera vs. Rischio di Ossidazione

Il successo di questo processo dipende interamente dall'integrità della tenuta e del flusso di gas.

Se il flusso di anidride carbonica viene interrotto o la tenuta viene compromessa, l'ossigeno entrerà nella camera. Questo interrompe istantaneamente il processo di grafitizzazione e rovina il campione trasformando il prezioso biochar in inutile cenere.

Precisione della Temperatura vs. Qualità del Materiale

Ottenere il giusto grado di grafitizzazione richiede una rigorosa adesione al profilo di temperatura.

Se il forno non riesce a raggiungere i limiti superiori (900°C), la biomassa non si grafitizzerà a sufficienza per funzionare come lubrificante. Al contrario, velocità di riscaldamento errate possono causare shock termici o riscaldamento non uniforme, portando a prestazioni incoerenti dell'additivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno a scatola da laboratorio per questa applicazione:

- Se il tuo obiettivo principale è la qualità della grafitizzazione: Dai priorità a un forno in grado di sostenere l'intervallo di temperatura superiore (900°C) con elevata uniformità per garantire la massima ordinazione strutturale del carbonio.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che il forno disponga di un robusto sistema di gestione del flusso di gas per mantenere un'atmosfera impeccabile di anidride carbonica durante l'intero ciclo a più stadi.

Il controllo preciso dell'atmosfera e del calore fa la differenza tra bruciare rifiuti e ingegnerizzare un materiale industriale di alto valore.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Risultato Chimico | Requisito di Atmosfera |

|---|---|---|---|

| Carbonizzazione | 400°C - 600°C | Decarbossilazione e perdita di volatili | Flusso Continuo di CO2 |

| Grafitizzazione | 700°C - 900°C | Riorganizzazione atomica in struttura simile alla grafite | Zero Ossigeno (Privo di Ossigeno) |

| Raffreddamento | Ambiente a 100°C | Stabilizzazione del biochar attivo | Buffer di Gas Protettivo |

Eleva la Tua Ricerca sulla Biomassa con la Precisione KINTEK

Trasforma i rifiuti organici in materiali industriali di alto valore con le soluzioni termiche avanzate di KINTEK. Supportati da R&D esperta e produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD specificamente progettati per un controllo atmosferico preciso e un riscaldamento a più stadi.

Sia che tu abbia bisogno di ottimizzare la grafitizzazione o garantire una tenuta impeccabile all'anidride carbonica, i nostri forni da laboratorio personalizzabili forniscono l'uniformità e l'affidabilità richieste dalla tua ricerca. Non lasciare che l'ossidazione rovini i tuoi campioni: collabora con gli esperti di forni ad alta temperatura.

Contatta KINTEK Oggi per Personalizzare le Tue Soluzioni per Forni

Guida Visiva

Riferimenti

- Influence of a Walnut Shell Biochar Additive on the Tribological and Rheological Properties of Vegetable Lubricating Grease. DOI: 10.3390/lubricants13050213

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Come sono disposti gli elementi riscaldanti nel forno di ricottura a cassone in atmosfera? Per un riscaldamento uniforme e un controllo preciso

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a atmosfera controllata? Garantire un funzionamento sicuro con una protezione avanzata

- Perché il trattamento termico in atmosfera inerte è importante per l'acciaio? Previene l'ossidazione per una finitura e prestazioni superiori

- Qual è la funzione di un forno di ricottura di precisione per il vetro fuso? Prevenire crepe e garantire la stabilità del campione

- Quali sono i principi di funzionamento e gli ambienti gassosi dei forni a muffola e dei forni ad atmosfera controllata? Scegli il forno giusto per il tuo laboratorio

- Quali sono le applicazioni comuni dei forni a atmosfera a controllo di programma? Essenziali per la lavorazione di materiali ad alta temperatura

- In che modo le apparecchiature di riscaldamento a temperatura costante influiscono sui precursori dei catalizzatori? Controllo di precisione per la qualità della perovskite