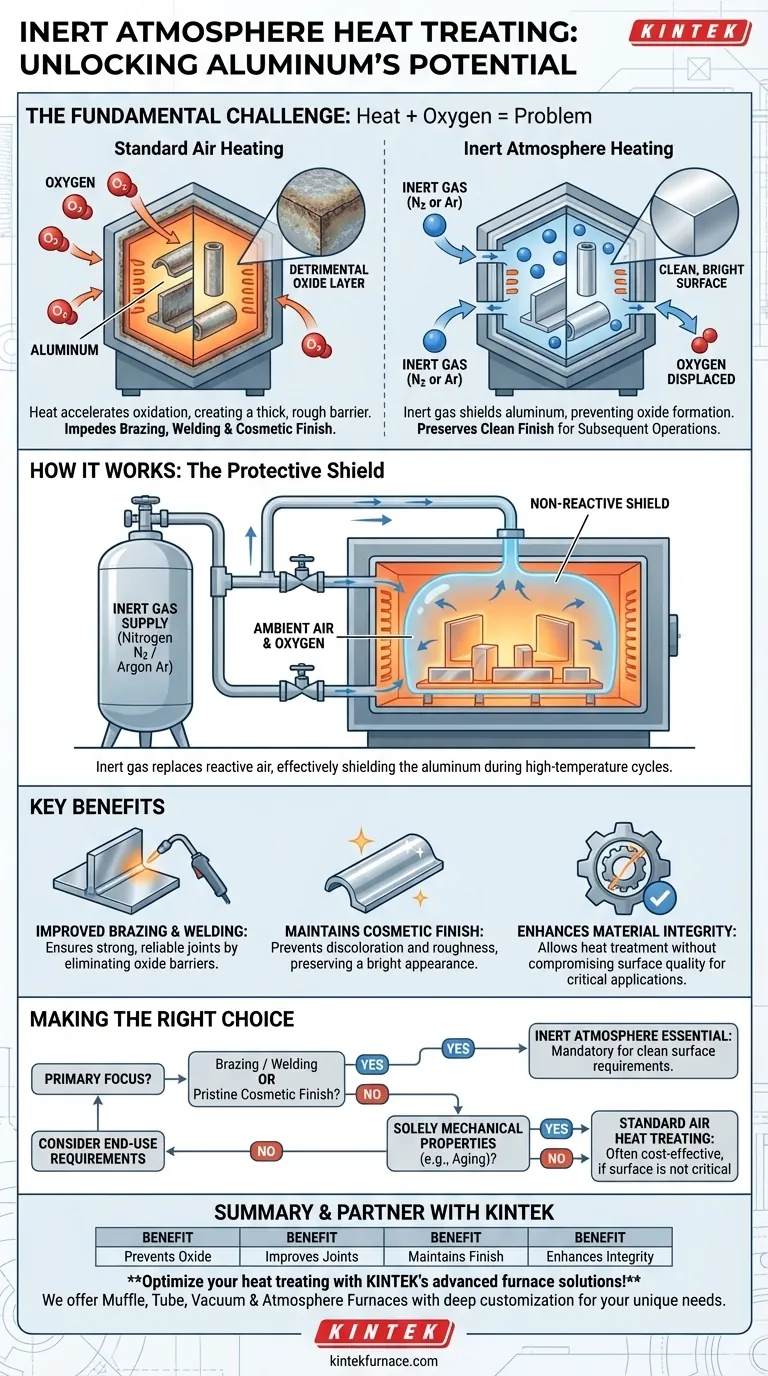

In sostanza, il trattamento termico in atmosfera inerte giova all'alluminio prevenendo la formazione di uno strato di ossido spesso e dannoso sulla sua superficie. Sostituendo l'aria reattiva con un gas neutro come l'azoto o l'argon, il processo preserva la finitura pulita del materiale e ne garantisce l'idoneità per operazioni successive critiche come la brasatura e la saldatura.

La sfida fondamentale con il trattamento termico dell'alluminio è che il calore necessario per alterarne le proprietà meccaniche ne accelera anche la reazione con l'ossigeno. Un'atmosfera inerte protegge l'alluminio, permettendo al calore di agire senza compromettere l'integrità e la qualità della superficie del materiale.

La sfida fondamentale: alluminio e ossigeno

Il trattamento termico dell'alluminio in aria ambiente crea un conflitto. L'obiettivo è migliorare la struttura interna del metallo, ma il processo può inavvertitamente danneggiare la sua superficie esterna.

Lo strato di ossido protettivo diventato problematico

A temperatura ambiente, l'alluminio forma naturalmente uno strato molto sottile, resistente e trasparente di ossido di alluminio. Questo strato è effettivamente benefico, in quanto passiva la superficie e protegge il metallo dalla corrosione.

L'impatto distruttivo del calore

Quando riscaldato alle temperature richieste per processi come la ricottura, il trattamento di solubilizzazione o l'invecchiamento, il tasso di ossidazione aumenta drasticamente. Questo strato, una volta sottile e protettivo, si trasforma rapidamente in un rivestimento spesso, ruvido e scolorito.

Perché uno strato di ossido spesso è dannoso

Questa crescita incontrollata di ossido è un problema significativo per le applicazioni ad alte prestazioni. Agisce come una barriera che può impedire le successive fasi di produzione e compromettere la qualità del componente finale.

In particolare, impedisce il corretto flusso e l'adesione dei metalli d'apporto durante la brasatura e la saldatura, portando a giunti deboli o falliti. Crea anche una scarsa finitura estetica e può persino influenzare le dimensioni finali dei pezzi di precisione.

Come le atmosfere inerti forniscono la soluzione

Il principio alla base del trattamento termico in atmosfera inerte è quello di rimuovere il reagente — l'ossigeno — dall'ambiente.

Il principio di spostamento

In questo processo, la camera del forno viene spurgata dall'aria normale e riempita con un gas inerte, o non reattivo. Questo gas sposta l'ossigeno, creando un ambiente neutro.

Creare uno scudo non reattivo

In assenza di ossigeno che possa reagire con l'alluminio caldo, lo strato di ossido distruttivo non può formarsi. La superficie dell'alluminio è effettivamente schermata, rimanendo pulita e brillante per tutto il ciclo ad alta temperatura.

Gas comuni utilizzati

Il gas più comune per questo scopo è l'azoto, che è altamente efficace e relativamente economico. Per applicazioni estremamente sensibili in cui anche tracce di reazioni con l'azoto sono una preoccupazione, viene utilizzato l'argon, sebbene a un costo maggiore.

Comprendere i compromessi e le considerazioni

Sebbene altamente efficace, il trattamento termico in atmosfera inerte non è una soluzione universale. La decisione di utilizzarlo implica un bilanciamento tra i requisiti tecnici e le realtà economiche.

Costo vs. Beneficio

Il compromesso principale è il costo. I forni ad atmosfera inerte sono più complessi e il consumo continuo di azoto o argon ad alta purezza aggiunge una significativa spesa operativa rispetto al trattamento in un forno ad aria aperta.

La purezza del gas è fondamentale

L'efficacia del processo dipende interamente dalla purezza dell'atmosfera inerte. Eventuali perdite che consentono all'aria di entrare nel forno o l'uso di un gas a bassa purezza possono compromettere i risultati e annullare il beneficio.

Quando potrebbe non essere necessario

Per applicazioni in cui la finitura superficiale non è un requisito estetico o funzionale, e non è prevista alcuna brasatura o saldatura post-trattamento, il trattamento standard in atmosfera d'aria è spesso sufficiente. Se l'unico scopo è alterare le proprietà meccaniche di massa, la spesa aggiuntiva di un'atmosfera inerte potrebbe non essere giustificata.

Fare la scelta giusta per la tua applicazione

La decisione se specificare un'atmosfera inerte dipende interamente dai requisiti di utilizzo finale del componente in alluminio.

- Se il tuo obiettivo principale è la brasatura o la saldatura: il trattamento in atmosfera inerte è essenzialmente obbligatorio per garantire una superficie pulita e priva di ossido per un giunto forte e affidabile.

- Se il tuo obiettivo principale è una finitura estetica impeccabile: l'utilizzo di un'atmosfera inerte è il modo più affidabile per prevenire lo scolorimento indotto dal calore e mantenere una superficie brillante e pulita.

- Se il tuo obiettivo principale è solo sulle proprietà meccaniche (es. invecchiamento) senza requisiti superficiali critici: il trattamento termico standard in aria può essere la soluzione più economica.

Comprendendo il ruolo dell'atmosfera del forno, puoi controllare l'esito del tuo trattamento termico per garantire che il componente finale soddisfi tutte le sue specifiche.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Previene la formazione di ossido | Protegge l'alluminio dall'ossigeno, evitando la formazione di strati di ossido spessi e dannosi durante il riscaldamento. |

| Migliora la brasatura/saldatura | Garantisce superfici pulite per giunti forti e affidabili eliminando le barriere di ossido. |

| Mantiene la finitura estetica | Preserva l'aspetto brillante e pulito prevenendo scolorimento e rugosità. |

| Migliora l'integrità del materiale | Consente il trattamento termico senza compromettere la qualità della superficie per applicazioni critiche. |

Ottimizza il trattamento termico dell'alluminio con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, aiutandovi a ottenere risultati superiori nella brasatura, saldatura e integrità del materiale. Contattateci oggi per discutere come possiamo migliorare i vostri processi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale