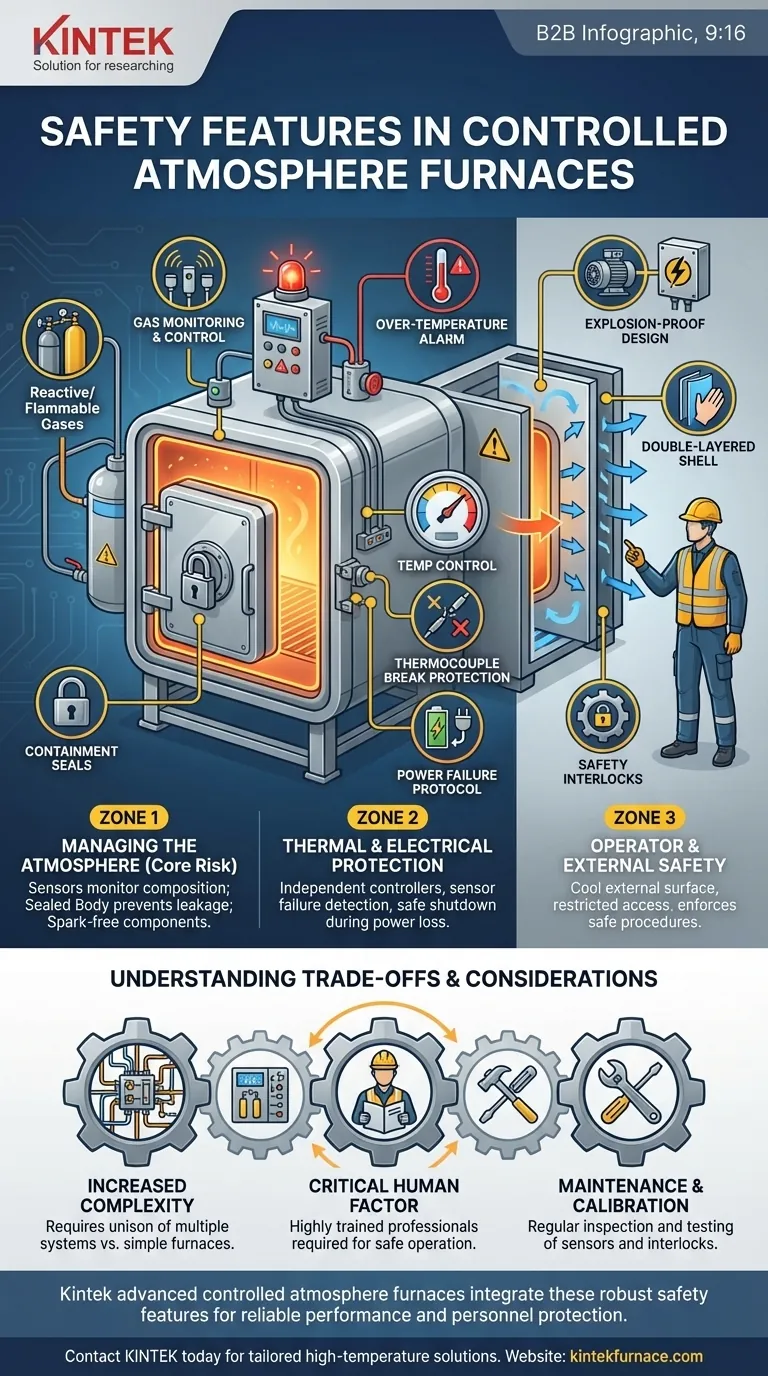

Le caratteristiche di sicurezza principali di un forno a atmosfera controllata sono progettate per gestire i tre rischi principali: l'atmosfera di gas reattivo, le alte temperature e la pressione del sistema. Queste includono sistemi sofisticati di monitoraggio dei gas, molteplici livelli di protezione termica come allarmi di sovratemperatura e costruzione a doppia parete, e robuste guarnizioni di contenimento per prevenire perdite di atmosfera.

Un forno a atmosfera controllata introduce rischi non presenti nei forni standard, vale a dire gas infiammabili, esplosivi o reattivi. Di conseguenza, la sua sicurezza non è una singola caratteristica, ma un sistema a più livelli progettato per contenere l'atmosfera, controllare la temperatura e prevenire fonti di accensione.

Il Rischio Fondamentale: Gestire l'Atmosfera

La caratteristica distintiva di questi forni è l'introduzione di un'atmosfera artificiale. Questa atmosfera, sebbene essenziale per processi come la cementazione o la tempra brillante, è anche la principale fonte di rischio operativo.

Monitoraggio e Controllo dei Gas

Il sistema deve monitorare costantemente la composizione e la pressione dell'atmosfera interna. Vengono installati sensori per rilevare eventuali perdite di gas infiammabili o tossici nell'area di lavoro circostante, attivando allarmi e potenziali arresti.

Contenimento dell'Atmosfera

Per essere efficace e sicuro, l'atmosfera del forno deve essere isolata. Ciò si ottiene tramite porte sigillate ermeticamente e un corpo del forno completamente saldato, che impediscono all'atmosfera controllata di fuoriuscire e all'aria esterna di penetrare. Una miscela incontrollata può creare un ambiente esplosivo.

Progettazione Antideflagrante

Quando vengono utilizzati gas infiammabili come idrogeno o metano, qualsiasi componente che possa creare una scintilla rappresenta un pericolo significativo. Questi forni spesso incorporano dispositivi antideflagranti, come ventilatori di circolazione, motori e alloggiamenti elettrici appositamente progettati, per eliminare potenziali fonti di accensione.

Protezione contro i Pericoli Termici ed Elettrici

Oltre ai rischi unici dell'atmosfera gassosa, questi forni devono gestire i pericoli universali associati alle apparecchiature industriali ad alta temperatura.

Protezione da Sovratemperatura e Sottotemperatura

I forni sono dotati di controllori di sicurezza indipendenti che monitorano la temperatura. Se il controllore principale si guasta e la temperatura supera un limite impostato (sovratemperatura), questo sistema di sicurezza interrompe l'alimentazione agli elementi riscaldanti. La protezione da sottotemperatura assicura che il processo non venga eseguito in uno stato non sicuro o inefficace.

Protezione da Rottura della Termocoppia

Una termocoppia è il sensore di temperatura primario. Se questo sensore si rompe o si scollega, il sistema di controllo potrebbe credere erroneamente che il forno sia freddo e applicare piena potenza indefinitamente. La protezione da rottura della termocoppia rileva questo guasto e arresta il sistema in sicurezza.

Protocolli di Interruzione di Corrente

Un'improvvisa perdita di alimentazione può essere pericolosa, poiché può arrestare i ventilatori di circolazione o i sistemi di controllo mentre il forno rimane caldo. I sistemi di sicurezza assicurano che il forno entri in uno stato sicuro e prevedibile durante un'interruzione di corrente, spesso con la chiusura automatica delle valvole del gas.

Protezione dell'Operatore ed Esterna

Per proteggere il personale, questi forni utilizzano un guscio a doppio strato o un doppio alloggiamento. Questo design consente il flusso d'aria tra le pareti interne ed esterne, mantenendo la temperatura della superficie esterna bassa e sicura al tatto, anche quando l'interno si trova a temperature estreme.

Comprendere i Compromessi

Pur offrendo un controllo di processo avanzato, i forni a atmosfera introducono complessità e costi non presenti in apparecchiature più semplici.

Complessità Aumentata rispetto ai Forni Standard

Un forno a scatola standard ad aria richiede solo una protezione di base contro le alte temperature. Un forno a atmosfera controllata è un sistema molto più complesso, che coinvolge pannelli del gas, controllori di flusso, interblocchi di sicurezza e dispositivi di monitoraggio che devono tutti funzionare all'unisono.

Il Fattore Umano Critico

L'hardware da solo non è sufficiente. L'uso di gas infiammabili e potenzialmente esplosivi richiede operatori professionali altamente qualificati. A differenza dei forni di base, questi sistemi non possono essere utilizzati senza una profonda comprensione delle procedure e dei rischi coinvolti. Ciò rappresenta un investimento significativo in formazione e competenza.

Esigenze di Manutenzione e Calibrazione

I sensori e gli interblocchi di sicurezza che garantiscono un funzionamento sicuro richiedono ispezioni, test e calibrazioni regolari. Un rilevatore di gas che non è adeguatamente calibrato fornisce un falso senso di sicurezza. Questa manutenzione continua è una parte fondamentale del protocollo di sicurezza generale.

Fare la Scelta Giusta per la Tua Attività

Le caratteristiche di sicurezza necessarie dipendono dal processo e dalle priorità specifiche. Una chiara comprensione dei tuoi obiettivi guiderà la tua selezione.

- Se la tua priorità principale è la qualità e la coerenza del processo: Dai priorità ai forni con un eccezionale contenimento dell'atmosfera (porte sigillate, scocche saldate) e sistemi precisi di controllo del gas e della temperatura.

- Se la tua priorità principale è la sicurezza del personale: Insisti su componenti antideflagranti certificati, sistemi di monitoraggio dei gas ridondanti e programmi di formazione completi per gli operatori.

- Se la tua priorità principale è l'affidabilità operativa: Cerca caratteristiche robuste come la protezione da rottura della termocoppia, protocolli di interruzione di corrente chiari e componenti durevoli e a bassa manutenzione.

In definitiva, la sicurezza in un forno a atmosfera controllata si ottiene considerandolo un sistema completo in cui hardware, procedure e abilità dell'operatore sono tutti componenti essenziali.

Tabella Riassuntiva:

| Categoria di Caratteristica di Sicurezza | Componenti Chiave | Scopo |

|---|---|---|

| Monitoraggio e Controllo dei Gas | Sensori di gas, allarmi, controllori di flusso | Rilevare perdite, prevenire miscele esplosive, garantire l'integrità dell'atmosfera |

| Protezione Termica ed Elettrica | Controllori di sovratemperatura, protezione da rottura della termocoppia, protocolli di interruzione di corrente | Prevenire il surriscaldamento, i guasti dei sensori e gli arresti non sicuri |

| Contenimento e Antideflagranza | Porte sigillate, corpi saldati, ventilatori antideflagranti | Isolare l'atmosfera, eliminare le fonti di accensione, proteggere il personale |

| Sicurezza dell'Operatore ed Esterna | Gusci a doppia parete, interblocchi di sicurezza | Mantenere basse le temperature esterne, imporre procedure operative sicure |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con i forni a atmosfera controllata avanzati di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni termiche personalizzate, inclusi forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche, integrando robuste caratteristiche di sicurezza per prestazioni affidabili. Contattaci oggi per discutere come i nostri forni possono migliorare le tue operazioni e proteggere il tuo team!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale