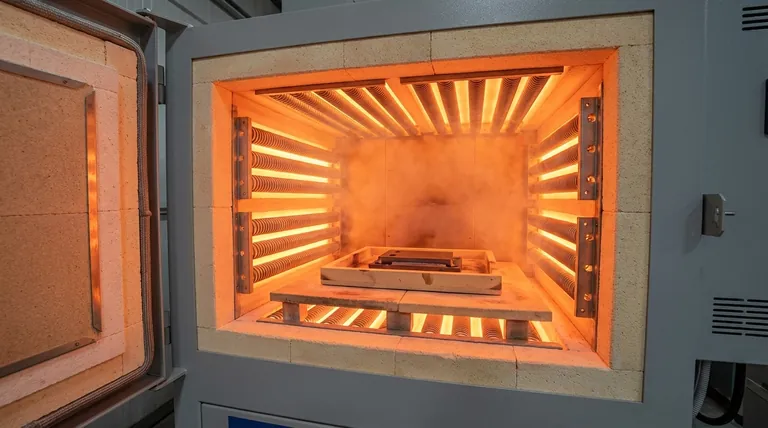

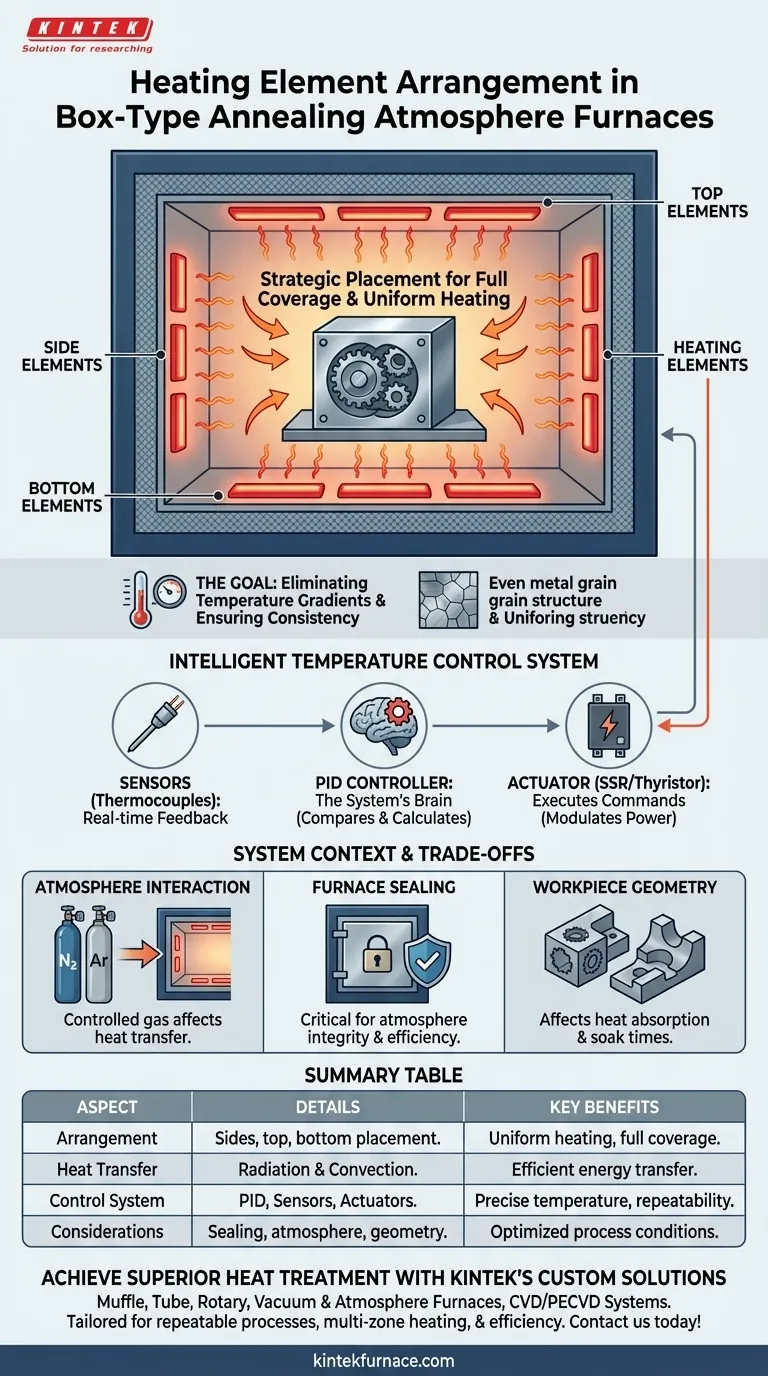

In un forno di ricottura a cassone in atmosfera, gli elementi riscaldanti sono strategicamente posizionati per circondare il carico di lavoro. Sono disposti sui lati, nella parte superiore e/o nella parte inferiore della camera del forno. Questa disposizione distribuita è la base per ottenere la temperatura uniforme richiesta per un trattamento termico di alta qualità.

Il posizionamento fisico degli elementi riscaldanti è solo il primo passo. La vera uniformità di temperatura si ottiene combinando questa disposizione distribuita con un sofisticato sistema di controllo della temperatura in tempo reale che regola costantemente la potenza in base al feedback dei sensori.

Il Principio del Riscaldamento Uniforme

L'obiettivo ingegneristico principale dietro la disposizione degli elementi riscaldanti è eliminare le variazioni di temperatura all'interno della camera del forno. Qualsiasi differenza di temperatura significativa, o "punto caldo", può portare a proprietà del materiale incoerenti nel pezzo finale.

Posizionamento Strategico per una Copertura Completa

Posizionando gli elementi riscaldanti su più facce dell'interno del forno (lati, parte superiore, parte inferiore), il design assicura che nessuna parte del carico di lavoro sia troppo lontana da una fonte di calore. Questa disposizione avvolge il pezzo nel calore.

Meccanismi di Trasferimento del Calore

Questa disposizione utilizza principalmente due metodi per trasferire energia al pezzo:

- Radiazione: Gli elementi si illuminano ad alte temperature, irradiando energia termica in tutte le direzioni, che viene assorbita dalle superfici del pezzo.

- Convezione: Gli elementi riscaldano il gas dell'atmosfera controllata all'interno del forno, che poi circola e trasferisce il calore al pezzo.

L'Obiettivo: Eliminare i Gradienti di Temperatura

Per processi come la ricottura, anche un piccolo gradiente di temperatura attraverso un pezzo metallico può comportare una crescita granulare irregolare o un rilascio incompleto delle tensioni. La disposizione degli elementi su più lati è specificamente progettata per fornire un riscaldamento uniforme da tutte le direzioni, garantendo che l'intero pezzo raggiunga e mantenga la temperatura target in modo uniforme.

Come viene mantenuta la Temperatura Precisa

La disposizione fisica degli elementi lavora in tandem con un sistema di controllo intelligente. Questo sistema agisce come il cervello del forno, assicurando che la temperatura non si limiti a diventare calda, ma rimanga precisamente al setpoint.

Il Ruolo dei Sensori di Temperatura

Termocoppie o altri sensori sono posizionati all'interno della camera del forno per fornire dati di temperatura costanti e in tempo reale. Questo feedback è l'input critico per il sistema di controllo.

Il Controllore PID: Il Cervello del Sistema

Il controllore di temperatura, tipicamente utilizzando un algoritmo PID (Proporzionale-Integrale-Derivativo), elabora i dati dai sensori. Confronta la temperatura effettiva con il setpoint desiderato e calcola la quantità precisa di potenza necessaria per correggere qualsiasi deviazione.

Attuatori: Esecuzione dei Comandi

Il controllore invia i suoi comandi a un attuatore, come un regolatore a tiristori o un relè a stato solido (SSR). Questo dispositivo modula la potenza elettrica che fluisce agli elementi riscaldanti, aumentando o diminuendo la loro uscita per mantenere la temperatura esatta richiesta dal processo.

Comprendere il Contesto del Sistema e i Compromessi

La disposizione degli elementi riscaldanti non opera nel vuoto. La sua efficacia è direttamente legata al design complessivo del forno e all'applicazione specifica.

Interazione con l'Atmosfera Controllata

Il tipo di gas utilizzato per l'atmosfera controllata (ad esempio, azoto, argon) ha le sue proprietà termiche. Il sistema di controllo deve tenere conto di come questo gas aiuta o ostacola il trasferimento di calore per garantire una gestione accurata della temperatura.

L'Importanza della Tenuta del Forno

Una tenuta affidabile sulla porta del forno è fondamentale. Qualsiasi perdita permette all'atmosfera controllata di fuoriuscire e all'aria esterna di entrare, il che non solo compromette il trattamento del materiale, ma causa anche perdita di calore e instabilità della temperatura, costringendo il sistema di riscaldamento a lavorare di più.

La Geometria del Pezzo Conta

Mentre il forno fornisce un ambiente di riscaldamento uniforme, le dimensioni e la forma del pezzo stesso possono influenzare il modo in cui assorbe il calore. Parti grandi o complesse possono richiedere tempi di permanenza più lunghi o rack di carico specializzati per garantire che la loro temperatura interna corrisponda alla temperatura superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design del sistema di riscaldamento e controllo dovrebbe allinearsi con le tue specifiche esigenze di lavorazione dei materiali.

- Se il tuo obiettivo primario è la ripetibilità del processo: Dai priorità a un forno con un controllore PID di alta qualità e sensori di temperatura multipli e ben posizionati per il feedback e il controllo più accurati.

- Se il tuo obiettivo primario è il trattamento di forme complesse: Informati sui forni con riscaldamento multizona, dove diverse batterie di elementi possono essere controllate indipendentemente per fornire calore mirato a diverse aree.

- Se il tuo obiettivo primario è l'efficienza operativa: Valuta attentamente la qualità dell'isolamento e delle guarnizioni della porta del forno, poiché ciò incide direttamente sul consumo energetico e sull'uso dell'atmosfera.

Comprendere questa interazione tra design fisico e controllo intelligente è fondamentale per ottenere risultati ottimali nei tuoi processi di trattamento termico.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Disposizione Elementi Riscaldanti | Posizionati sui lati, sulla parte superiore e/o inferiore della camera del forno per una copertura completa |

| Meccanismi di Trasferimento del Calore | Radiazione e convezione dagli elementi al pezzo |

| Sistema di Controllo della Temperatura | Utilizza controllori PID, termocoppie e regolatori a tiristori per regolazioni in tempo reale |

| Benefici Chiave | Riscaldamento uniforme, eliminazione dei gradienti di temperatura, miglioramento della ripetibilità del processo |

| Considerazioni | Influenzato dalla tenuta del forno, dal tipo di atmosfera e dalla geometria del pezzo |

Ottieni un Trattamento Termico Superiore con le Soluzioni Personalizzate di KINTEK

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e in atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di un controllo preciso della temperatura per processi ripetibili, di riscaldamento multizona per forme complesse o di design efficienti dal punto di vista energetico, possiamo realizzare un forno su misura per le tue esigenze.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare i tuoi risultati di trattamento termico e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale