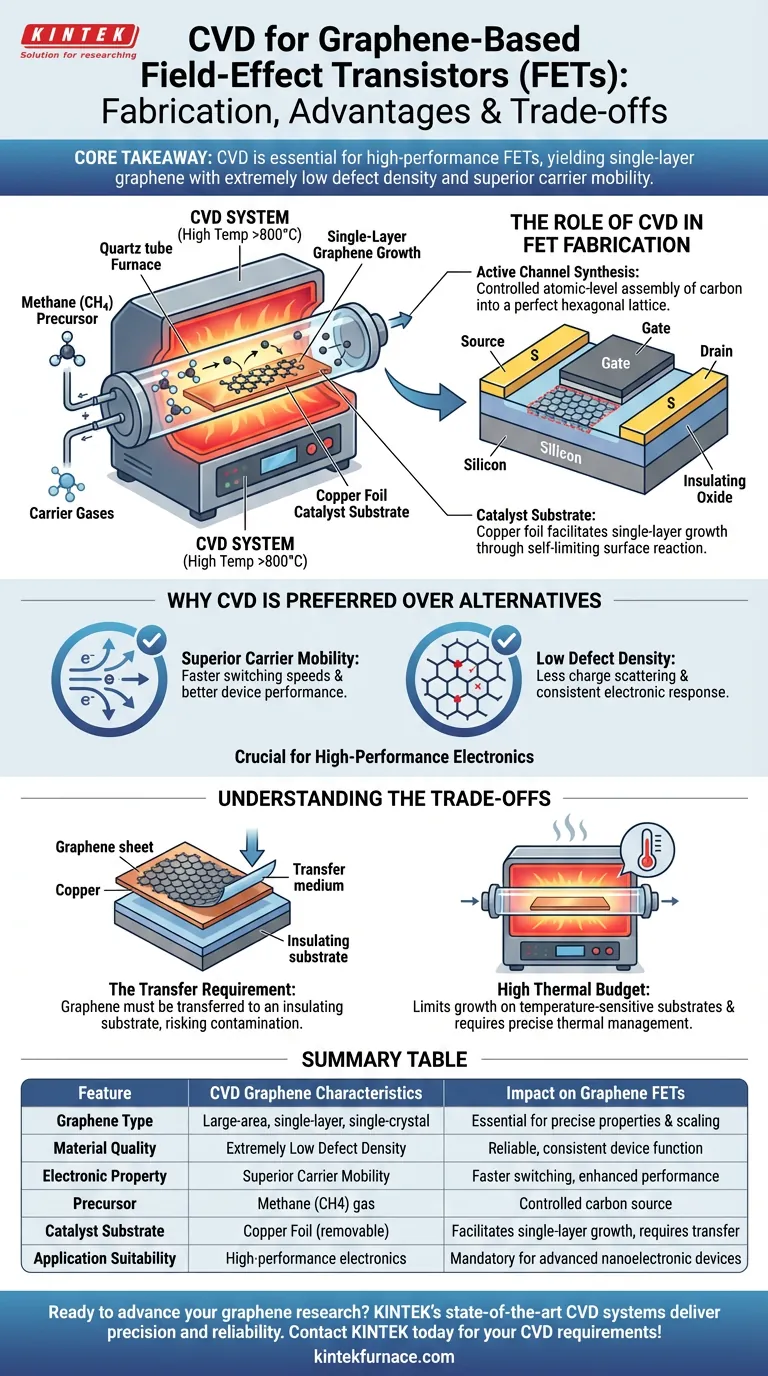

Un sistema di deposizione chimica da vapore (CVD) viene utilizzato per sintetizzare il materiale critico del canale attivo per i transistor a effetto di campo (FET) basati su grafene. Nello specifico, viene utilizzato per far crescere grafene monocristallino a singolo strato, di alta qualità e su larga area, su substrati di foglio di rame attraverso la decomposizione ad alta temperatura del gas metano.

Concetto chiave Sebbene esistano vari metodi per produrre grafene, la CVD è essenziale per la fabbricazione di FET perché produce materiale con densità di difetti estremamente bassa e mobilità dei portatori superiore. Queste caratteristiche sono richieste per garantire che il transistor funzioni in modo affidabile e consenta lo studio preciso dei meccanismi di iniezione di carica dell'interfaccia.

Il Ruolo della CVD nella Fabbricazione di FET

Creazione del Canale Attivo

La funzione principale del sistema CVD in questo contesto è creare il "canale" conduttivo del transistor.

A differenza della lavorazione standard del silicio, dove il materiale viene tagliato da un lingotto, il grafene deve essere sintetizzato atomo per atomo.

La CVD fornisce l'ambiente controllato necessario per assemblare atomi di carbonio in un reticolo esagonale perfetto.

Il Precursore e la Reazione

Il processo utilizza tipicamente metano (CH4) come precursore gassoso.

All'interno della camera di reazione, il sistema applica alte temperature per decomporre termicamente il metano.

Questa decomposizione rilascia atomi di carbonio, che quindi si adsorbono sulla superficie del substrato per formare il foglio di grafene.

Il Ruolo del Substrato Catalizzatore

Il riferimento principale specifica l'uso di foglio di rame come substrato.

Il rame agisce come catalizzatore che facilita la reazione superficiale necessaria per la crescita a singolo strato.

Questo meccanismo auto-limitante è cruciale per i FET, poiché le proprietà elettroniche del grafene a singolo strato differiscono significativamente dagli stack multistrato.

Perché la CVD è Preferita Rispetto alle Alternative

Mobilità dei Portatori Superiore

Affinché un transistor a effetto di campo funzioni in modo efficiente, i portatori di carica (elettroni o lacune) devono muoversi attraverso il canale con resistenza minima.

Il grafene prodotto tramite CVD presenta una mobilità dei portatori superiore rispetto ad altri metodi.

Questa alta mobilità si traduce direttamente in velocità di commutazione più elevate e prestazioni complessive del dispositivo migliori.

Bassa Densità di Difetti

Metodi alternativi, come la riduzione chimica, spesso lasciano il reticolo di carbonio pieno di imperfezioni.

La CVD facilita una struttura altamente ordinata con densità di difetti estremamente bassa.

Meno difetti significano minore dispersione dei portatori di carica e una risposta elettronica più coerente e prevedibile.

Comprensione dei Compromessi

Il Requisito di Trasferimento

Una delle principali complessità nell'utilizzo della CVD per i FET è la discrepanza del substrato.

Il grafene viene fatto crescere su foglio di rame conduttivo, ma un FET funzionante richiede che il grafene si trovi su un substrato isolante (come il diossido di silicio).

Pertanto, il processo CVD è solo il primo passo; il grafene deve successivamente essere trasferito dal rame al substrato del dispositivo finale, un processo che può introdurre contaminazione se non gestito perfettamente.

Alto Budget Termico

I processi CVD avvengono ad alte temperature (spesso superiori a 800°C).

Ciò richiede attrezzature specializzate in grado di una gestione termica e di una erogazione di flusso di gas precise.

Limita inoltre la capacità di far crescere grafene direttamente su substrati sensibili alla temperatura, rafforzando la necessità del processo di trasferimento sopra menzionato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la CVD è il percorso di fabbricazione giusto per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale sono l'elettronica ad alte prestazioni: la CVD è la scelta obbligata grazie alla sua capacità di produrre grafene monocristallino ad alta mobilità.

- Se il tuo obiettivo principale è il costo o i rivestimenti scalabili: metodi di qualità inferiore come la riduzione chimica possono essere sufficienti, ma non produrranno transistor ad alta velocità funzionanti.

In sintesi, il sistema CVD è lo strumento fondamentale per abilitare l'elettronica a base di grafene ad alte prestazioni, scambiando la complessità del processo con la qualità del materiale incontaminato richiesta dai dispositivi FET.

Tabella Riassuntiva:

| Caratteristica | Caratteristiche del Grafene CVD | Impatto sui FET di Grafene |

|---|---|---|

| Tipo di Grafene | Monostrato, monocristallino, su larga area | Essenziale per proprietà elettroniche precise e scalabilità del dispositivo |

| Qualità del Materiale | Densità di difetti estremamente bassa | Minimizza la dispersione delle cariche, garantisce un funzionamento del dispositivo affidabile e coerente |

| Proprietà Elettronica | Mobilità dei portatori superiore | Consente velocità di commutazione più elevate e prestazioni complessive del dispositivo migliorate |

| Precursore | Gas metano (CH4) | Fonte di carbonio controllata per la sintesi a livello atomico |

| Substrato Catalizzatore | Foglio di rame (rimovibile) | Facilita la crescita a singolo strato; richiede il trasferimento successivo su substrato isolante |

| Idoneità all'Applicazione | Elettronica ad alte prestazioni | Obbligatorio per dispositivi nanoelettronici avanzati, ad alta velocità e per la ricerca |

Pronto ad avanzare la tua ricerca sul grafene o la fabbricazione di FET? I sistemi CVD all'avanguardia di KINTEK sono progettati per precisione e affidabilità, producendo il grafene di alta qualità e a basso difetto essenziale per la nanoelettronica all'avanguardia. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Le nostre soluzioni consentono a ricercatori e produttori di ottenere proprietà dei materiali superiori. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di CVD ed elevare i tuoi progetti innovativi! Contattaci ora

Guida Visiva

Riferimenti

- Kaili Zhang, Xiaoxiao Huang. Tracking Regulatory Mechanism of Trace Fe on Graphene Electromagnetic Wave Absorption. DOI: 10.1007/s40820-023-01280-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi della sterilizzazione a vapore chimico? Proteggi i tuoi strumenti metallici dalla ruggine e dall'opacizzazione

- Perché la natura "tutto o niente" del CVD è uno svantaggio? Limita il controllo e aumenta i costi

- Quale ruolo svolge la composizione della fase gassosa controllabile nei forni CVD?

- Quali sono i benefici ambientali dell'utilizzo dei forni CVD? Riduci gli sprechi e aumenta l'efficienza

- Quali sono le caratteristiche chiave di un processo di rivestimento CVD? Ottenere un'adesione superiore e un rivestimento complesso

- Quale ruolo svolge il sistema di controllo del flusso di gas nella crescita del Ga2O3? Ottenere alta precisione nei nanofili ad alte prestazioni

- Quali ruoli svolgono le barchette e i tubi di quarzo nella sintesi CVD di MoS2? Ottimizzare la crescita monostrato ingegnerizzata isotopica

- Quali funzioni protettive fornisce un sistema di raffreddamento ad acqua circolante durante il CVD? Garantire l'integrità del vuoto oggi