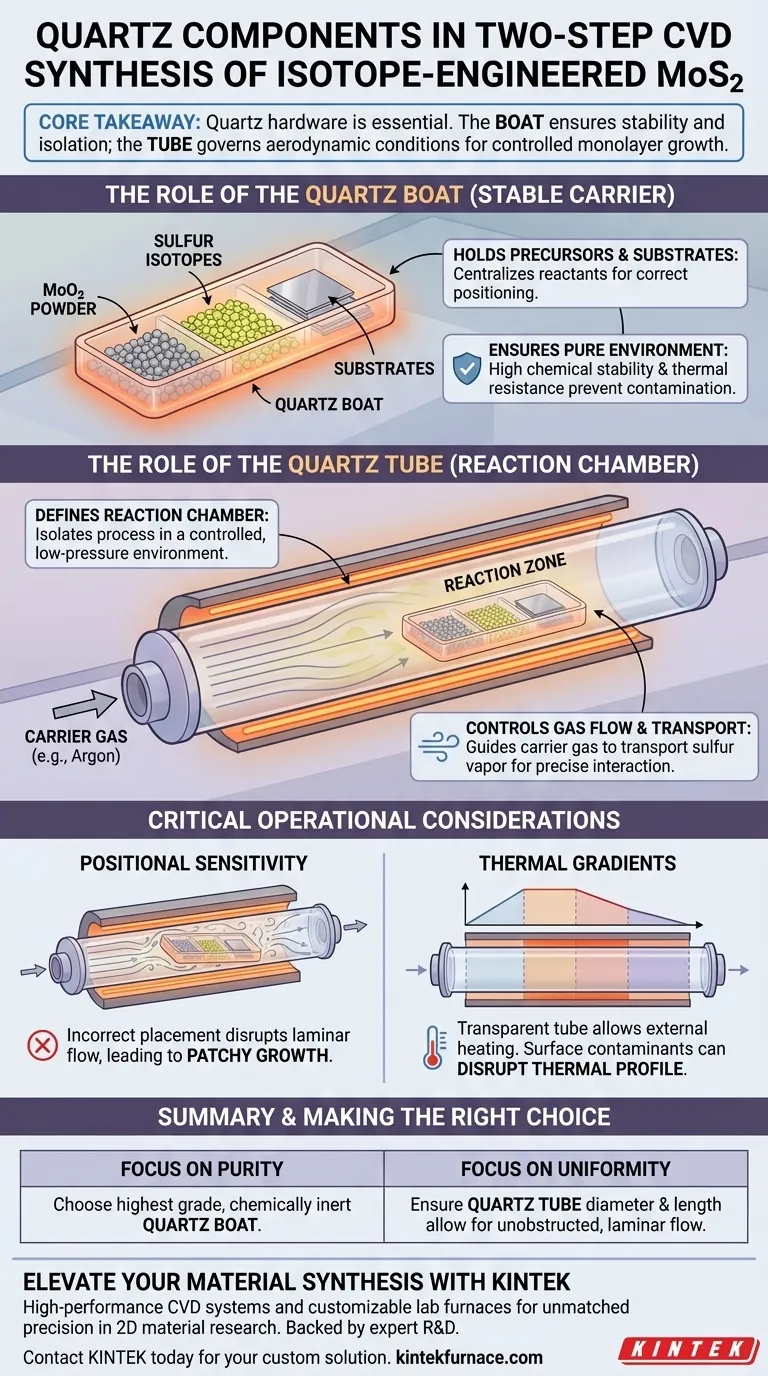

Nella sintesi a deposizione chimica da vapore (CVD) a due stadi del disolfuro di molibdeno (MoS2) ingegnerizzato isotopico dello zolfo, i componenti in quarzo forniscono l'infrastruttura essenziale per controllare l'ambiente di reazione. La barchetta di quarzo funge da supporto stabile, contenente la polvere di diossido di molibdeno (MoO2), specifici elementi isotopici dello zolfo e i substrati target. Il tubo di quarzo funge da camera di reazione primaria, creando un canale sigillato che guida i gas di trasporto per trasportare il vapore di zolfo precisamente nella zona di reazione.

Concetto chiave Il successo di questa sintesi si basa sulle funzioni distinte dell'hardware in quarzo: la barchetta garantisce la stabilità fisica e l'isolamento dei precursori ad alta purezza, mentre il tubo governa le condizioni aerodinamiche necessarie per la crescita controllata monostrato.

Il Ruolo della Barchetta di Quarzo

Contenimento dei Precursori e dei Substrati

In questo specifico processo CVD, la barchetta di quarzo funziona come recipiente di carico primario. Contiene fisicamente i precursori allo stato solido richiesti per la reazione, in particolare polvere di diossido di molibdeno (MoO2) e elementi isotopici dello zolfo ad alta purezza.

Inoltre, la barchetta contiene i substrati su cui alla fine cresceranno i monostrati di MoS2. Questa centralizzazione assicura che tutti i reagenti siano posizionati correttamente l'uno rispetto all'altro prima dell'inizio del processo.

Garantire un Ambiente di Reazione Puro

Le proprietà del materiale della barchetta di quarzo sono vitali per l'ingegneria isotopica. Poiché funge da punto di contatto diretto per i reagenti, deve esibire elevata stabilità chimica.

La barchetta resiste al degrado alle alte temperature richieste per la CVD. Questa resistenza termica impedisce al contenitore stesso di rilasciare impurità che potrebbero contaminare gli isotopi dello zolfo o il reticolo cristallino di MoS2 in crescita.

Il Ruolo del Tubo di Quarzo

Definizione della Camera di Reazione

Il tubo di quarzo funge da guscio esterno del sistema, servendo efficacemente come camera di reazione. Isola il processo dall'atmosfera esterna, consentendo un ambiente controllato a bassa pressione.

Controllo del Flusso e del Trasporto di Gas

La geometria del tubo di quarzo crea un canale di flusso specifico per i gas di trasporto, come l'argon. Questo canale è fondamentale per la fase di "trasporto" della sintesi.

Quando gli isotopi dello zolfo vaporizzano, il tubo di quarzo confina il flusso di argon, costringendolo a trasportare il vapore di zolfo direttamente nella zona di reazione. Questo meccanismo di trasporto guidato consente l'interazione precisa tra zolfo e molibdeno necessaria per la crescita controllata di monostrati di MoS2.

Considerazioni Operative Critiche

Sensibilità Posizionale

Mentre il tubo di quarzo fornisce il canale, l'efficacia del flusso di gas dipende fortemente dal posizionamento della barchetta di quarzo all'interno di quel tubo.

Se la barchetta è posizionata in modo errato, potrebbe interrompere il flusso laminare del gas di trasporto. Ciò può portare a una distribuzione non uniforme del vapore di zolfo, con conseguente crescita a chiazze o incompleta di MoS2 anziché monostrati uniformi.

Gradienti Termici

Il tubo di quarzo consente l'instaurazione di zone di temperatura, ma non genera calore da solo.

La trasparenza e le proprietà termiche del tubo consentono ai forni esterni di riscaldare la barchetta e i precursori. Tuttavia, l'utente deve assicurarsi che il tubo sia pulito e privo di depositi, poiché i contaminanti superficiali possono alterare l'assorbimento del calore e interrompere il profilo termico preciso necessario per la reazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo MoS2 ingegnerizzato isotopico dello zolfo, concentrati sulla funzione specifica di ciascun componente:

- Se il tuo obiettivo principale è la Purezza: Assicurati che la tua barchetta di quarzo sia di altissima qualità e chimicamente inerte per prevenire la contaminazione dei sensibili isotopi dello zolfo.

- Se il tuo obiettivo principale è l'Uniformità: Verifica che il diametro e la lunghezza del tubo di quarzo consentano un flusso di argon laminare e senza ostacoli per trasportare uniformemente il vapore sul substrato.

Garantendo la stabilità della barchetta e la dinamica del flusso del tubo, assicuri le fondamenta per una sintesi monostrato di alta qualità.

Tabella Riassuntiva:

| Componente | Ruolo Primario | Funzione Chiave nella CVD |

|---|---|---|

| Barchetta di Quarzo | Trasportatore di Precursori | Contiene in modo sicuro MoO2, isotopi dello zolfo e substrati; garantisce purezza chimica ad alte temperature. |

| Tubo di Quarzo | Camera di Reazione | Crea un ambiente sigillato a bassa pressione e guida il gas di trasporto per un trasporto preciso del vapore. |

| Gas di Trasporto | Mezzo di Trasporto | (Tipicamente Argon) Sposta lo zolfo vaporizzato nella zona di reazione per una deposizione monostrato uniforme. |

Eleva la Tua Sintesi di Materiali con KINTEK

Pronto a raggiungere una precisione impareggiabile nella tua ricerca sui materiali 2D? Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze sperimentali uniche. Sia che tu richieda una stabilità termica superiore per l'ingegneria isotopica o un flusso di gas ottimizzato per la crescita monostrato, i nostri forni ad alta temperatura da laboratorio forniscono il controllo che richiedi.

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e scopri come la nostra esperienza può guidare la tua prossima svolta.

Guida Visiva

Riferimenti

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il principio operativo di un monitor di spessore a cristallo di quarzo? Ottenere un controllo preciso del film sottile ZTO

- Come funziona un reattore CVD? Padroneggia la Deposizione di Film Sottili per Materiali Avanzati

- Perché viene utilizzato un arrangiamento di crescita confinato nello spazio per il CVD di epsilon-Fe2O3? Sblocco della precisione dei nanosheet ultrasottili

- Quali sono i vantaggi della deposizione chimica da vapore (CVD) dall'interno verso l'esterno? Sblocca la fabbricazione complessa in forma netta

- Quali materiali vengono utilizzati nella CVD? Una guida ai film sottili ad alte prestazioni per il tuo laboratorio

- Cos'è la deposizione chimica da vapore (CVD)? Sblocca soluzioni per film sottili ad alta purezza

- Perché la mica è preferita come substrato per la crescita CVD di nanosheet di Mn3O4? Vantaggi strutturali chiave

- Quali sono i limiti o le sfide del processo CVD? Comprendere gli ostacoli principali per decisioni migliori