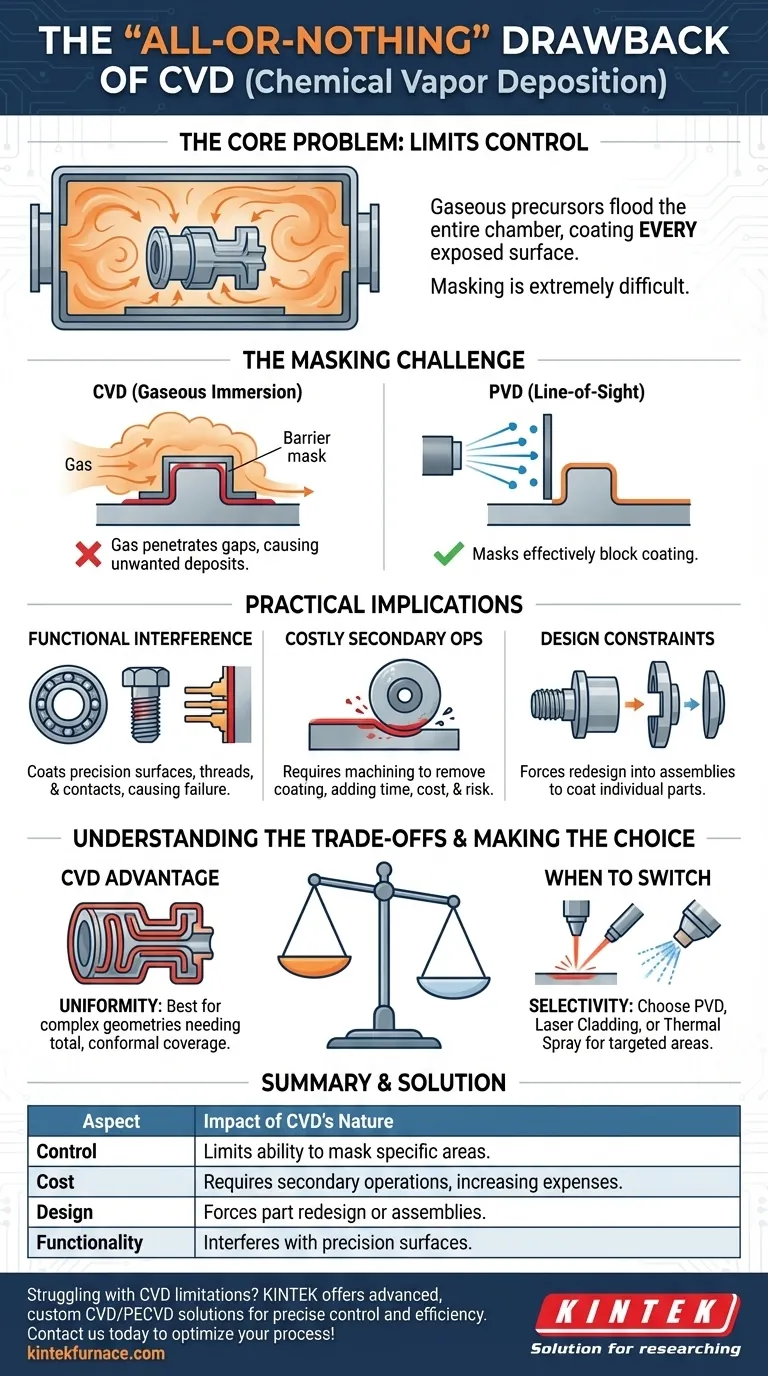

In sostanza, la natura "tutto o niente" della deposizione chimica da fase vapore (CVD) è uno svantaggio perché limita fondamentalmente il controllo. Il processo è progettato per inondare una camera di reazione con precursori gassosi che depositano un rivestimento uniforme su ogni superficie esposta. Ciò rende estremamente difficile mascherare o proteggere aree specifiche, limitandone l'uso in applicazioni in cui solo una parte di un componente richiede le proprietà del rivestimento.

La sfida principale del comportamento "tutto o niente" del CVD deriva dall'estrema difficoltà di mascherare efficacemente le parti all'interno del suo ambiente gassoso. Ciò lo rende impraticabile per i componenti che richiedono che superfici funzionali sia rivestite che non rivestite funzionino correttamente.

La Sfida: Mascheratura in un Ambiente Gassoso

Per capire perché il rivestimento selettivo è così difficile, devi prima comprendere il processo CVD stesso. Non è come verniciare un liquido o una polvere che può essere bloccata con semplice nastro adesivo o fissaggi.

Come il CVD Ottiene la Copertura Totale

Il processo CVD prevede il riscaldamento di un substrato (la parte da rivestire) all'interno di una camera a vuoto. Vengono quindi introdotti gas precursori volatili, che reagiscono e si decompongono sulle superfici calde per formare un film solido e sottile.

Poiché il componente è immerso in questo gas reattivo, il rivestimento si deposita su ogni superficie che il gas può raggiungere, incluse geometrie interne complesse, sottosquadri e fori ciechi. Questa capacità di creare uno strato perfettamente conforme e uniforme è uno dei maggiori punti di forza del CVD.

Perché la Mascheratura Tipica Fallisce

Questa immersione gassosa è anche la fonte dello svantaggio. I gas precursori possono penetrare facilmente nelle fessure più piccole, infiltrandosi sotto i bordi delle maschere tradizionali.

A differenza di un processo a linea di vista come lo spruzzo, non è possibile bloccare semplicemente un'area. Il gas scorrerà attorno a qualsiasi barriera, rendendo inefficaci la maggior parte delle tecniche di mascheratura semplici e provocando un deposito di rivestimento indesiderato.

Implicazioni Pratiche del Rivestimento Incontrollato

Quando un progetto richiede superfici sia rivestite che non rivestite su una singola parte, la natura "tutto o niente" del CVD introduce significative sfide ingegneristiche e di costo.

Interferenza con la Funzionalità

Molti componenti hanno aree che devono rimanere non rivestite per funzionare. Un rivestimento, per quanto sottile, può essere dannoso su:

- Superfici a misura di precisione come perni di banco.

- Fori filettati dove le tolleranze sono critiche.

- Punti di contatto elettrico che richiedono conduttività.

Un rivestimento indesiderato in queste aree può causare il guasto della parte, richiedere costose rilavorazioni o rendere il componente inutilizzabile.

La Necessità di Operazioni Secondarie

La soluzione alternativa più comune è rivestire l'intera parte e quindi utilizzare un processo secondario, come la rettifica o la lavorazione meccanica di precisione, per rimuovere il rivestimento dalle aree in cui non è desiderato.

Questo approccio aggiunge tempo e costi significativi alla produzione e introduce il rischio di danneggiare la parte o il rivestimento desiderato durante il processo di rimozione.

Vincoli sulla Progettazione delle Parti

Questa limitazione costringe gli ingegneri a progettare tenendo conto del processo. Una singola parte complessa che necessita di un rivestimento parziale potrebbe dover essere riprogettata come un assemblaggio multi-parte.

Ogni pezzo può essere rivestito singolarmente e poi assemblato, aggiungendo complessità alle fasi di produzione, inventario e assemblaggio.

Comprendere i Compromessi

La caratteristica "tutto o niente" è uno svantaggio solo quando l'obiettivo è il rivestimento parziale. In molti casi, questa stessa caratteristica è un vantaggio distinto.

Uniformità come Punto di Forza Chiave

Quando è necessario rivestire un componente intero, specialmente uno con forme complesse o canali interni, il CVD è spesso la scelta superiore. La sua capacità di fornire uno strato completamente uniforme è ineguagliata da molte altre tecniche.

Confronto con i Processi a Linea di Vista

Processi come la deposizione fisica da fase vapore (PVD) sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò rende la mascheratura e il rivestimento parziale molto più facili nel PVD. Tuttavia, rende anche molto difficile rivestire geometrie complesse, fori interni o il lato "in ombra" di una parte senza rotazioni e fissaggi complessi.

Altre Limitazioni del CVD da Considerare

Oltre alla mascheratura, altri fattori possono rendere il CVD inadatto. Il processo spesso richiede temperature elevate che possono danneggiare o deformare substrati sensibili. Anche le dimensioni del componente sono limitate dalle dimensioni della camera di reazione.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il CVD deve basarsi sui requisiti funzionali del componente e sulla geometria che è necessario rivestire.

- Se la tua attenzione principale è rivestire un componente intero con uno strato altamente uniforme e conforme: Il CVD è una scelta eccellente, poiché la sua natura "tutto o niente" diventa un vantaggio significativo.

- Se la tua attenzione principale è rivestire solo un'area specifica e mirata di una parte: Dovresti esplorare alternative come PVD, placcatura laser o spruzzatura termica, poiché la difficoltà e il costo della mascheratura rendono il CVD impraticabile.

- Se il tuo componente richiede superfici sia rivestite che non rivestite e non può essere facilmente smontato: Valuta attentamente il costo e il rischio della lavorazione meccanica secondaria per rimuovere il rivestimento CVD indesiderato rispetto all'utilizzo di un processo diverso e più selettivo.

Comprendendo che il più grande punto di forza del CVD è anche la fonte della sua principale limitazione, puoi selezionare la strategia di rivestimento più efficace ed economica per il tuo progetto.

Tabella Riassuntiva:

| Aspetto | Impatto della Natura Tutto o Niente del CVD |

|---|---|

| Controllo | Limita la capacità di mascherare aree specifiche, portando a un rivestimento uniforme su tutte le superfici esposte |

| Costo | Richiede operazioni secondarie come la lavorazione meccanica per rimuovere i rivestimenti indesiderati, aumentando le spese |

| Progettazione | Forza la riprogettazione della parte o l'assemblaggio di più parti per le esigenze di rivestimento parziale |

| Funzionalità | Può interferire con superfici a misura di precisione, filettature o contatti elettrici |

| Alternative | PVD, placcatura laser o spruzzatura termica offrono una migliore selettività per il rivestimento mirato |

Stai riscontrando le limitazioni del CVD nel tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, per superare queste sfide. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo una personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche, garantendo controllo preciso ed efficienza. Contattaci oggi tramite il nostro modulo di contatto per discutere di come i nostri forni a muffola, a tubo, rotativi, a vuoto e a atmosfera possono ottimizzare i tuoi processi di rivestimento e ridurre i costi!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?