Alla base, i forni per deposizione chimica da fase vapore (CVD) offrono significativi benefici ambientali principalmente perché utilizzano reagenti in fase gassosa. Questo approccio riduce drasticamente i flussi di rifiuti liquidi e solidi associati ai metodi di fabbricazione tradizionali a umido o in fase solida, portando a un processo più pulito ed efficiente. Inoltre, il loro design promuove intrinsecamente un'elevata efficienza energetica e un uso preciso del materiale.

Il principale vantaggio ambientale di un forno CVD è la sua efficienza fondamentale. Costruendo film sottili atomo per atomo da un gas, minimizza lo spreco di materiale, il consumo di energia e la generazione di sottoprodotti industriali difficili da trattare.

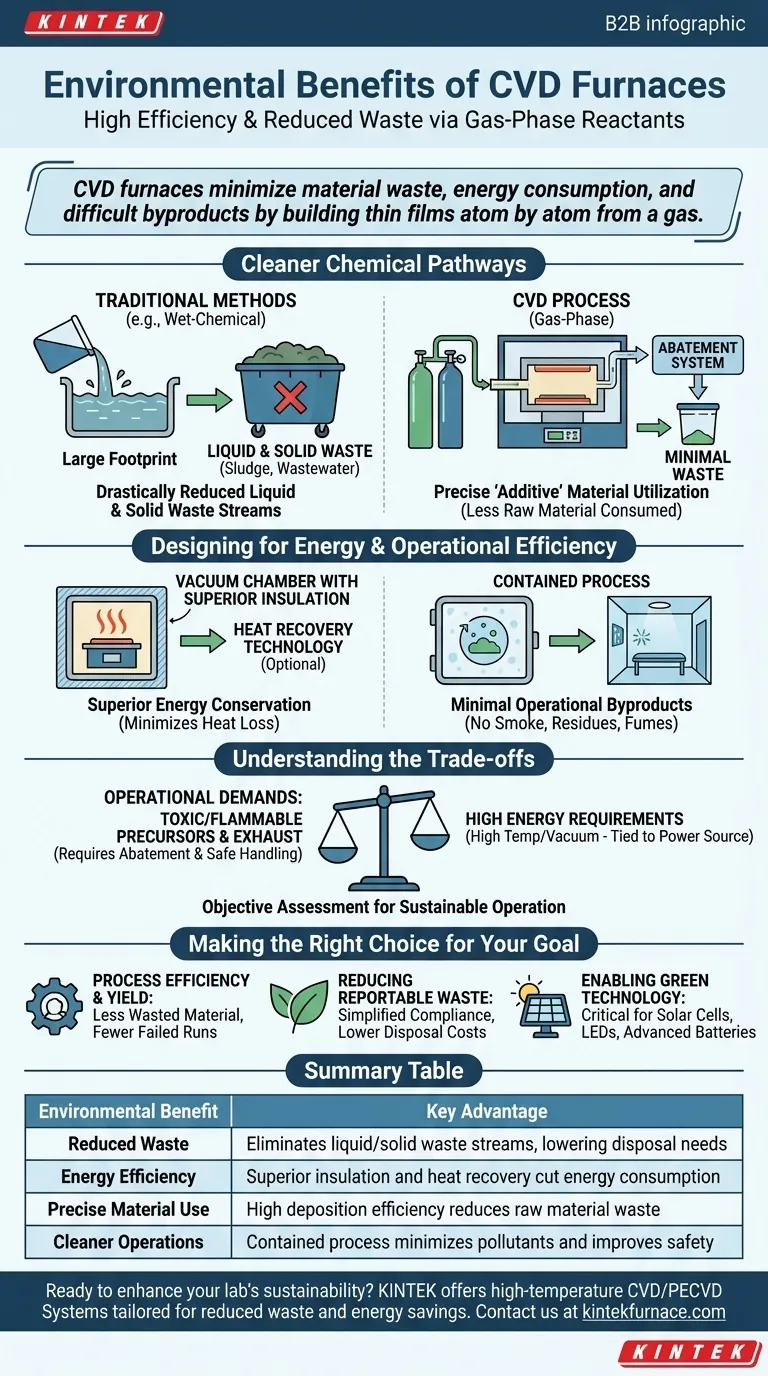

La Fondazione: Percorsi Chimici più Puliti

Il beneficio ambientale più diretto del CVD deriva dalla natura stessa del suo processo chimico, che si contrappone nettamente a molte tecniche di produzione alternative.

Rifiuti Liquidi e Solidi Drasticamente Ridotti

I processi CVD costruiscono materiali da precursori gassosi. Ciò elimina virtualmente i grandi volumi di acque reflue o fanghi di rifiuti solidi che sono sottoprodotti comuni dei metodi di preparazione in fase liquida come l'elettrodeposizione o il processo sol-gel.

Questo passaggio da reagenti liquidi o solidi a gas si traduce in un'operazione fondamentalmente più pulita con un'impronta di gestione dei rifiuti molto più piccola.

Utilizzo Preciso del Materiale

Il processo CVD consente un controllo eccezionalmente preciso sullo spessore e sull'uniformità del film. Poiché si deposita materiale direttamente su un substrato con elevata conformità, si utilizza solo il materiale necessario.

Questo approccio "additivo" è molto più efficiente in termini di risorse rispetto ai metodi "sottrattivi", in cui un materiale sfuso viene rimosso per incisione, creando un significativo spreco. Una maggiore efficienza di deposizione significa che viene consumato meno materiale grezzo per prodotto.

Progettare per l'Efficienza Energetica e Operativa

I forni moderni, inclusi i sistemi CVD, sono progettati per minimizzare la perdita di energia e i sottoprodotti operativi, contribuendo a un'impronta più sostenibile.

Superiore Conservazione dell'Energia

I forni CVD, in particolare quelli che operano sotto vuoto, presentano un'eccellente isolamento termico e atmosfere controllate. Questo design minimizza la perdita di calore nell'ambiente circostante, garantendo che l'energia consumata sia utilizzata efficacemente per guidare la reazione.

Alcuni sistemi avanzati incorporano persino la tecnologia di recupero del calore di scarto, catturando il calore di scarico per migliorare ulteriormente l'utilizzo complessivo dell'energia in un contesto industriale.

Sottoprodotti Operativi Minimi

Durante il funzionamento, un sistema CVD ben mantenuto non produce inquinanti come fumo, gas di scarico o residui direttamente dalla camera. Il processo è autocontenuto.

A differenza dei processi che coinvolgono fiamme libere o bagni chimici, la natura contenuta del CVD migliora l'ambiente di lavoro immediato riducendo il rumore ed eliminando l'esposizione ai fumi.

Comprendere i Compromessi

Sebbene il CVD offra chiari vantaggi, una valutazione ambientale completa richiede il riconoscimento delle sue esigenze operative e degli input. La vera obiettività significa comprendere il quadro completo.

Gestione dei Precursori e dei Gas di Scarico

I precursori gassosi utilizzati nel CVD possono essere tossici, infiammabili o possedere un elevato potenziale di riscaldamento globale (GWP). La manipolazione e lo stoccaggio sicuri sono mandati ambientali e di sicurezza critici.

Inoltre, i gas non reagiti e i sottoprodotti di reazione nel flusso di scarico devono essere catturati e trattati in un sistema di abbattimento prima di essere rilasciati. Questi sistemi di abbattimento consumano energia e hanno i propri requisiti di manutenzione.

Elevati Requisiti Energetici per il Funzionamento

Raggiungere le alte temperature e le condizioni di alto vuoto necessarie per molti processi CVD è ad alta intensità energetica. Le credenziali "verdi" complessive di un processo CVD sono quindi legate alla fonte della sua elettricità. Un impianto alimentato da energia rinnovabile avrà un'impronta di carbonio molto inferiore rispetto a uno alimentato da combustibili fossili.

Fare la Scelta Giusta per il Tuo Obiettivo

I benefici ambientali del CVD sono meglio sfruttati quando sono allineati con un obiettivo operativo specifico.

- Se il tuo obiettivo principale è l'efficienza del processo e la resa: Il controllo preciso del materiale del CVD si traduce direttamente in meno sprechi di materia prima e meno cicli falliti, il che rappresenta un potente vantaggio economico e ambientale.

- Se il tuo obiettivo principale è ridurre i rifiuti soggetti a segnalazione: L'eliminazione quasi totale dei flussi di rifiuti liquidi e solidi del CVD semplifica la conformità ambientale e riduce i costi di smaltimento rispetto ai metodi chimici a umido.

- Se il tuo obiettivo principale è abilitare la tecnologia verde: Il CVD è uno strumento di produzione indispensabile per prodotti come celle solari ad alta efficienza, illuminazione a stato solido (LED) e componenti avanzati per batterie, rendendolo un fattore abilitante critico per l'economia verde più ampia.

In definitiva, l'adozione del CVD è un passo verso un approccio più preciso, efficiente e sostenibile alla fabbricazione di materiali avanzati.

Tabella Riepilogativa:

| Beneficio Ambientale | Vantaggio Chiave |

|---|---|

| Rifiuti Ridotti | Elimina i flussi di rifiuti liquidi/solidi, riducendo le esigenze di smaltimento |

| Efficienza Energetica | Isolamento superiore e recupero del calore riducono il consumo energetico |

| Uso Preciso del Materiale | L'alta efficienza di deposizione riduce lo spreco di materia prima |

| Operazioni Più Pulite | Il processo contenuto minimizza gli inquinanti e migliora la sicurezza |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni avanzate per forni CVD? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura come i sistemi CVD/PECVD, su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per la riduzione degli sprechi e il risparmio energetico. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi ambientali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità