In sostanza, il processo di deposizione chimica da vapore (CVD) è un metodo che crea un film sottile sulla superficie di un componente attraverso una reazione chimica controllata. Le sue caratteristiche distintive sono l'uso di alte temperature e di un ambiente sottovuoto per convertire i precursori chimici gassosi in un rivestimento solido. Questo processo dà origine a uno strato chimicamente legato e altamente aderente che può rivestire uniformemente forme complesse, poiché non è limitato ad applicazioni con linea di vista diretta.

La forza fondamentale della CVD risiede nel suo meccanismo di base: una reazione chimica. Questa reazione crea un'adesione del rivestimento eccezionalmente forte e la capacità di coprire geometrie intricate, ma impone anche vincoli significativi, principalmente legati alla temperatura, alla compatibilità dei materiali e alla precisione richiesta per ottenere l'uniformità.

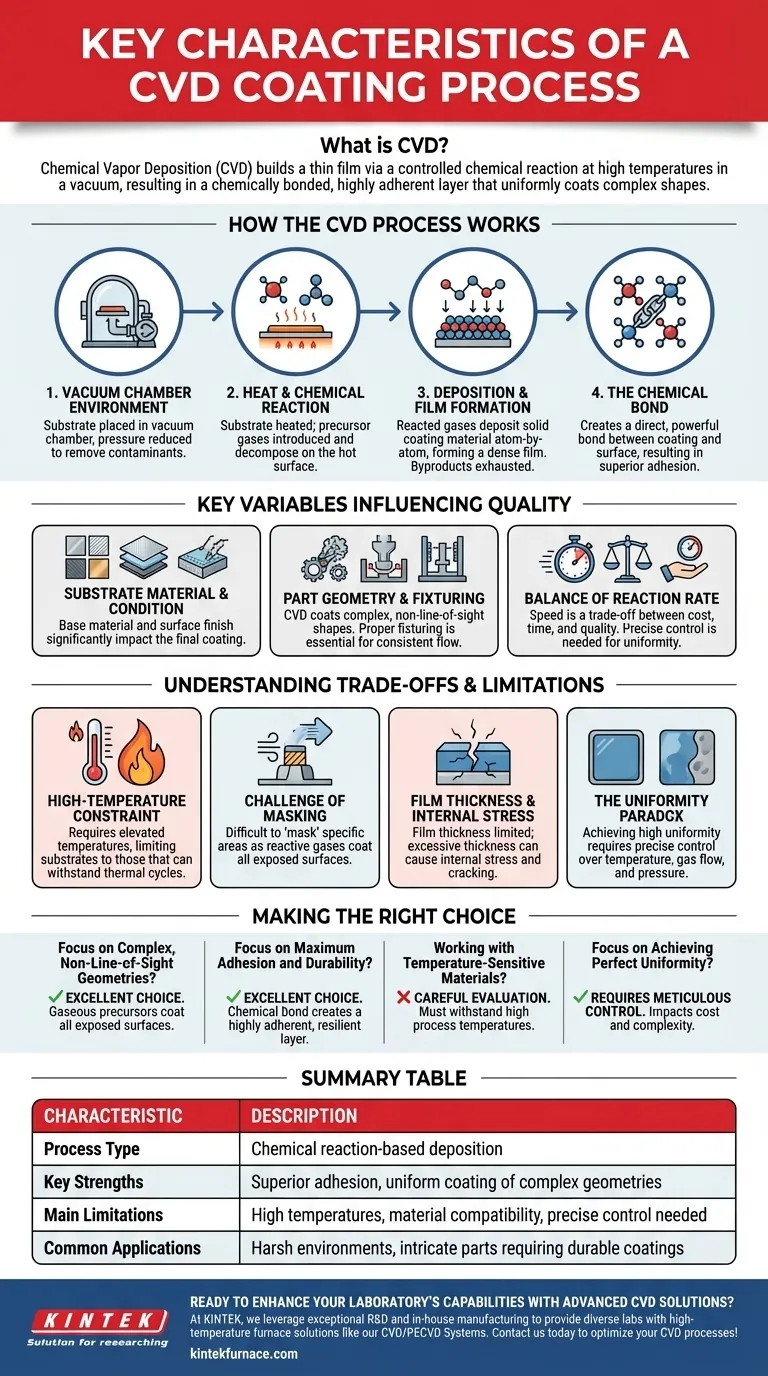

Come funziona il processo CVD

Per comprendere le sue caratteristiche, è necessario prima capirne il meccanismo. La CVD non è una semplice applicazione a spruzzo; è un processo di costruzione di una nuova superficie, molecola per molecola.

L'ambiente della camera a vuoto

Un componente, o "substrato", viene inserito in una camera di deposizione sigillata. La camera viene posta sottovuoto, il che significa che la pressione viene ridotta al di sotto dei livelli atmosferici, per rimuovere i contaminanti e controllare l'ambiente.

I gas precursori volatili, che contengono gli atomi del materiale di rivestimento desiderato, vengono quindi introdotti nella camera in modo altamente controllato.

Il ruolo del calore e della reazione chimica

Il substrato viene tipicamente riscaldato a una temperatura elevata. Questo calore fornisce l'energia necessaria per innescare una reazione chimica, facendo sì che i gas precursori si decompongano sulla superficie calda del componente o nelle sue immediate vicinanze.

Questa reazione è il cuore del processo CVD. Il substrato stesso può agire da catalizzatore, promuovendo la reazione direttamente sulla sua superficie.

Deposizione e formazione del film

Man mano che i gas precursori reagiscono, depositano il materiale di rivestimento solido sul substrato, formando un film sottile, denso e durevole. Questa deposizione avviene atomo per atomo o molecola per molecola.

I sottoprodotti gassosi rimanenti della reazione vengono evacuati dalla camera e trattati, poiché possono essere tossici o infiammabili.

Il legame chimico: fonte di adesione superiore

A differenza di un rivestimento meccanico, il film CVD non si limita ad appoggiarsi sul substrato. La reazione chimica crea un legame diretto e potente tra il rivestimento e il materiale di superficie. Ciò si traduce in un'adesione superiore estremamente difficile da delaminare.

Variabili chiave che influenzano la qualità del rivestimento

Le proprietà finali di un rivestimento CVD non sono garantite; sono il risultato della gestione attenta di diverse variabili critiche del processo.

Materiale e condizione del substrato

Il materiale di base del pezzo e la sua finitura superficiale influenzano significativamente il rivestimento finale. Le leghe esotiche possono reagire diversamente dall'acciaio inossidabile standard, e una superficie ruvida si rivestirà diversamente da una altamente lucidata.

Geometria del pezzo e fissaggio (Fixturing)

Poiché i gas precursori possono fluire attorno al pezzo, la CVD eccelle nel rivestire geometrie complesse e non in linea di vista. Tuttavia, aree estremamente confinate, come il foro di un ago minuscolo, potrebbero ricevere meno rivestimento.

Un corretto fissaggio (fixturing) è essenziale per tenere i pezzi saldamente, prevenire danni e garantire che i gas possano fluire in modo coerente su tutte le superfici critiche.

Il bilanciamento della velocità di reazione

La velocità del processo di rivestimento è un compromesso tra costo, tempo e qualità. Una reazione più rapida può ridurre i costi, ma può anche portare a variazioni nello spessore e nell'uniformità del rivestimento. È necessario un controllo preciso per trovare il giusto equilibrio.

Comprendere i compromessi e i limiti

Nessun processo è perfetto. I punti di forza della CVD sono direttamente collegati ai suoi limiti intrinseci, che è necessario considerare.

Il vincolo dell'alta temperatura

Le elevate temperature richieste per guidare la reazione chimica sono il limite più significativo della CVD. Questo calore può alterare le proprietà del materiale di base, limitando il processo a substrati in grado di resistere al ciclo termico senza ammorbidirsi, deformarsi o subire modifiche metallurgiche indesiderate.

La sfida della mascheratura

Poiché la CVD è un processo gassoso, non in linea di vista, è intrinsecamente difficile "mascherare" o proteggere determinate aree di un pezzo dal rivestimento. I gas reattivi tenteranno di rivestire ogni superficie esposta che riescono a raggiungere.

Spessore del film e stress interno

Sebbene il rivestimento sia resistente, il suo spessore è limitato. Man mano che il film si accumula, possono svilupparsi stress interni. Se il rivestimento diventa troppo spesso, questo stress può causarne la rottura o il cedimento, limitandone l'applicazione pratica per strati molto spessi.

Il paradosso dell'uniformità

La CVD è in grado di produrre rivestimenti altamente uniformi. Tuttavia, ciò è ottenibile solo con un controllo estremamente preciso della temperatura, del flusso di gas e della pressione. Piccole variazioni in questi parametri possono portare a un prodotto con scarsa uniformità e potenziali inclusioni di particelle.

Fare la scelta giusta per la vostra applicazione

In definitiva, la decisione di utilizzare la CVD dipende dall'allineamento delle sue caratteristiche uniche con il vostro obiettivo ingegneristico primario.

- Se la vostra attenzione principale è il rivestimento di geometrie complesse e non in linea di vista: la CVD è un'ottima scelta perché i suoi precursori gassosi rivestono tutte le superfici esposte.

- Se la vostra attenzione principale è la massima adesione e durata del rivestimento: il legame chimico formato durante il processo CVD crea uno strato altamente aderente e resiliente, ideale per ambienti difficili.

- Se lavorate con materiali sensibili alla temperatura: dovete valutare attentamente se il vostro substrato può sopportare le alte temperature di processo richieste dalla maggior parte dei metodi CVD.

- Se la vostra attenzione principale è ottenere una perfetta uniformità: siate pronti per un processo che richiede un controllo meticoloso di molte variabili, il che può influire sui costi e sulla complessità.

Comprendendo queste caratteristiche fondamentali, è possibile sfruttare i punti di forza unici della CVD gestendo con successo i suoi limiti intrinseci.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di processo | Deposizione basata su reazione chimica |

| Punti di forza principali | Adesione superiore, rivestimento uniforme di geometrie complesse |

| Limiti principali | Alte temperature, compatibilità dei materiali, controllo preciso necessario |

| Applicazioni comuni | Ambienti difficili, parti intricate che richiedono rivestimenti durevoli |

Pronti a migliorare le capacità del vostro laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura come i nostri sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per un'adesione superiore del rivestimento e una copertura di geometria complessa. Contattateci oggi stesso per discutere come possiamo ottimizzare i vostri processi CVD e fornire risultati su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura