Un sistema di raffreddamento ad acqua circolante funge da prima linea di difesa contro il degrado termico nelle operazioni CVD su larga scala. La sua funzione esplicita è quella di regolare attivamente la temperatura delle guarnizioni delle flange dei forni a tubo sottovuoto, delle guarnizioni sottovuoto e dei componenti sensibili dell'alimentatore. Assorbendo e dissipando l'intenso calore generato durante la sintesi, previene il cedimento fisico dei materiali di tenuta e garantisce l'integrità strutturale dei sistemi elettrici.

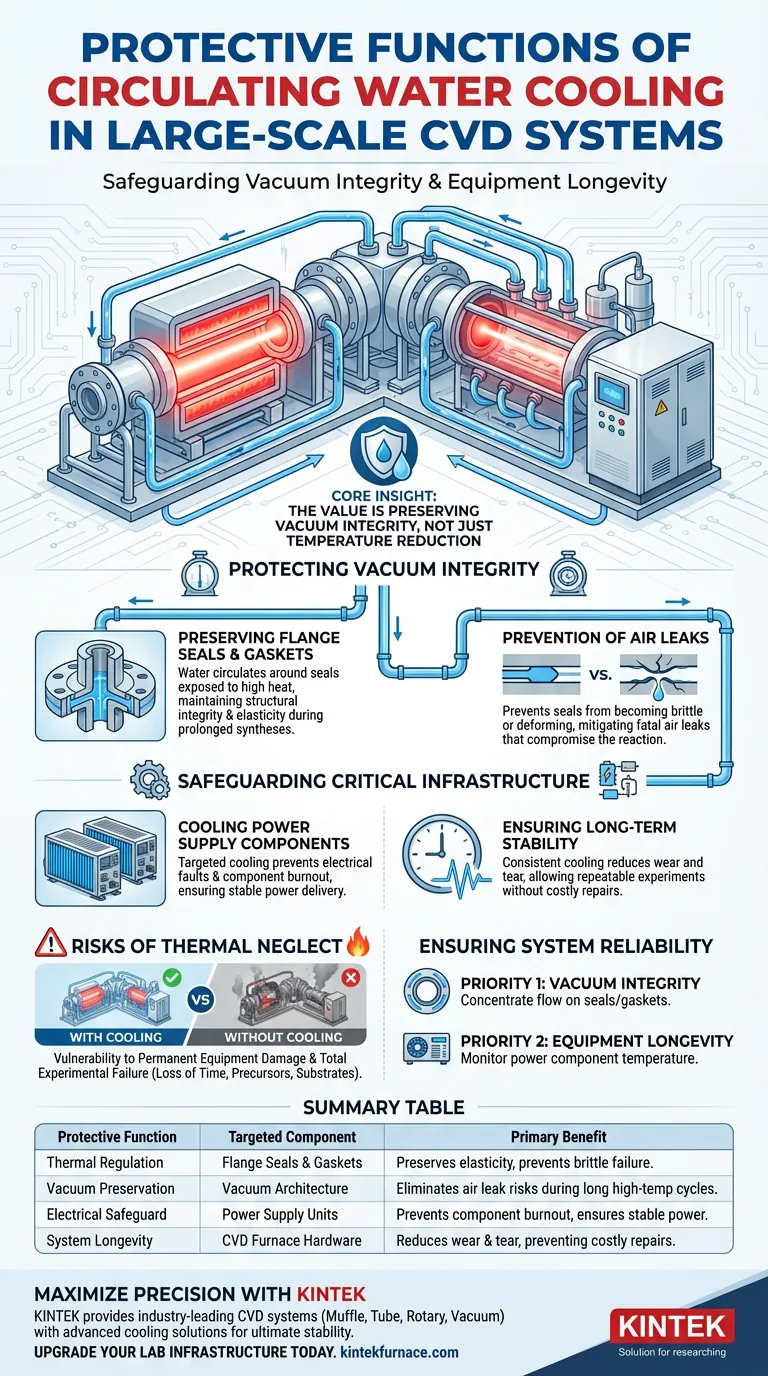

Concetto chiave: Il valore di un sistema di raffreddamento non è semplicemente la riduzione della temperatura; è la conservazione dell'integrità del vuoto. Proteggendo le guarnizioni dal surriscaldamento, il sistema previene perdite d'aria che altrimenti comprometterebbero l'ambiente di reazione, garantendo sia il successo sperimentale che la longevità a lungo termine delle apparecchiature.

Protezione dell'integrità del vuoto

La deposizione chimica da fase vapore (CVD) di alta qualità si basa sul mantenimento di un ambiente sottovuoto incontaminato. Il sistema ad acqua circolante è essenziale per mantenere questa condizione sotto stress termico.

Conservazione delle guarnizioni delle flange e delle guarnizioni

I processi di sintesi CVD comportano tipicamente il mantenimento di alte temperature per diverse ore.

Durante questi cicli prolungati, i componenti statici come le guarnizioni delle flange e le guarnizioni sottovuoto sono esposti a una significativa radiazione termica.

Il sistema di raffreddamento ad acqua fa circolare il fluido attorno a questi punti specifici per mantenerne l'integrità strutturale e l'elasticità.

La prevenzione delle perdite d'aria

Se i materiali di tenuta si surriscaldano, diventano fragili o si deformano, portando a un cedimento immediato.

Questo cedimento crea un percorso per la penetrazione dell'aria esterna nella camera.

Mantenendo queste guarnizioni fresche, il sistema mitiga efficacemente il rischio di perdite d'aria, che sono fatali per il processo di deposizione chimica.

Salvaguardia delle infrastrutture critiche

Oltre alla camera a vuoto, il sistema di raffreddamento protegge l'hardware costoso necessario per il funzionamento.

Raffreddamento dei componenti dell'alimentatore

Il sistema fornisce un raffreddamento mirato ai componenti critici dell'alimentatore.

Questi componenti generano il proprio calore interno durante il funzionamento e si trovano spesso vicino alle zone ad alta temperatura del forno.

Il raffreddamento attivo previene guasti elettrici e bruciature dei componenti, garantendo che l'erogazione di potenza rimanga stabile durante la sintesi.

Garantire la stabilità a lungo termine

Il raffreddamento costante è la chiave per il funzionamento stabile a lungo termine dell'intero sistema CVD.

Senza questa gestione termica, l'usura del sistema accelererebbe drasticamente.

Questa funzione protettiva consente esperimenti ripetibili senza la necessità di riparazioni frequenti e costose.

Comprensione dei rischi della negligenza termica

Sebbene il sistema di raffreddamento aggiunga complessità all'installazione, il compromesso di operare senza di esso è un rischio inaccettabile.

Vulnerabilità ai danni delle apparecchiature

Il riferimento principale evidenzia che il raffreddamento mitiga il rischio di danni alle apparecchiature.

Trascurare il circuito di raffreddamento non rovina solo un esperimento; può danneggiare permanentemente l'hardware del forno e l'architettura del vuoto.

Il costo del fallimento sperimentale

Un singolo guasto in una guarnizione o in un componente di alimentazione porta al fallimento sperimentale totale.

Ciò comporta la perdita di tempo prezioso, precursori e substrati.

Il sistema di raffreddamento funge da polizza assicurativa contro queste perdite operative.

Garantire l'affidabilità del sistema

Per massimizzare la durata e l'efficienza del tuo sistema CVD, considera le seguenti priorità:

- Se il tuo obiettivo principale è l'integrità del vuoto: Assicurati che il flusso di raffreddamento sia concentrato sulle guarnizioni delle flange e sulle guarnizioni per prevenire perdite d'aria durante lunghe sintesi.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Monitora la temperatura dei componenti dell'alimentatore per prevenire bruciature elettriche e ridurre i costi di manutenzione.

Il sistema di raffreddamento ad acqua circolante è il componente fondamentale che trasforma un forno ad alta temperatura in uno strumento stabile e affidabile per la sintesi di materiali di precisione.

Tabella riassuntiva:

| Funzione protettiva | Componente mirato | Beneficio primario |

|---|---|---|

| Regolazione termica | Guarnizioni delle flange e guarnizioni | Preserva l'elasticità delle guarnizioni e previene cedimenti fragili |

| Preservazione del vuoto | Architettura del vuoto | Elimina i rischi di perdite d'aria durante lunghi cicli ad alta temperatura |

| Protezione elettrica | Unità di alimentazione | Previene bruciature dei componenti e garantisce un'erogazione di potenza stabile |

| Longevità del sistema | Hardware del forno CVD | Riduce l'usura, prevenendo costose riparazioni meccaniche |

Massimizza la precisione del tuo laboratorio con KINTEK

Non lasciare che il degrado termico comprometta i risultati della tua sintesi. KINTEK fornisce sistemi CVD leader del settore progettati per la massima stabilità e longevità. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili con soluzioni di raffreddamento avanzate per soddisfare le tue esigenze di ricerca uniche.

Pronto ad aggiornare l'infrastruttura del tuo laboratorio? Contatta i nostri esperti oggi stesso per scoprire come le nostre soluzioni per forni ad alta temperatura possono garantire il successo a lungo termine della tua ricerca sui materiali.

Guida Visiva

Riferimenti

- Mitigating Silicon Amorphization in Si–Gr Anodes: A Pathway to Stable, High‐Energy Density Anodes for Li‐Ion Batteries. DOI: 10.1002/smll.202504704

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da fase vapore? Ottenere una qualità del film superiore e versatilità

- Come si confronta la CVD con altri metodi di deposizione di film sottili? Scopri la soluzione migliore per il tuo laboratorio

- Qual è il migliore, PVD o CVD? Scegli la giusta tecnologia di rivestimento per la tua applicazione

- Quali sono i passaggi chiave coinvolti nel processo CVD? Padroneggiare la deposizione di film sottili per materiali avanzati

- Quali sono le principali applicazioni della CVD? Scopri soluzioni di rivestimento ad alte prestazioni

- Quali tipi di materiali possono essere depositati tramite la Deposizione Chimica da Fase Vapore (CVD)? Esplora la sua versatilità per i rivestimenti avanzati

- Perché il posizionamento della barchetta ceramica di selenio è critico nella sintesi CVD? Padroneggiare il flusso di vapore e la morfologia

- Quali sono le principali differenze tra le tecniche di rivestimento PVD e CVD? Scegli il metodo giusto per la tua applicazione