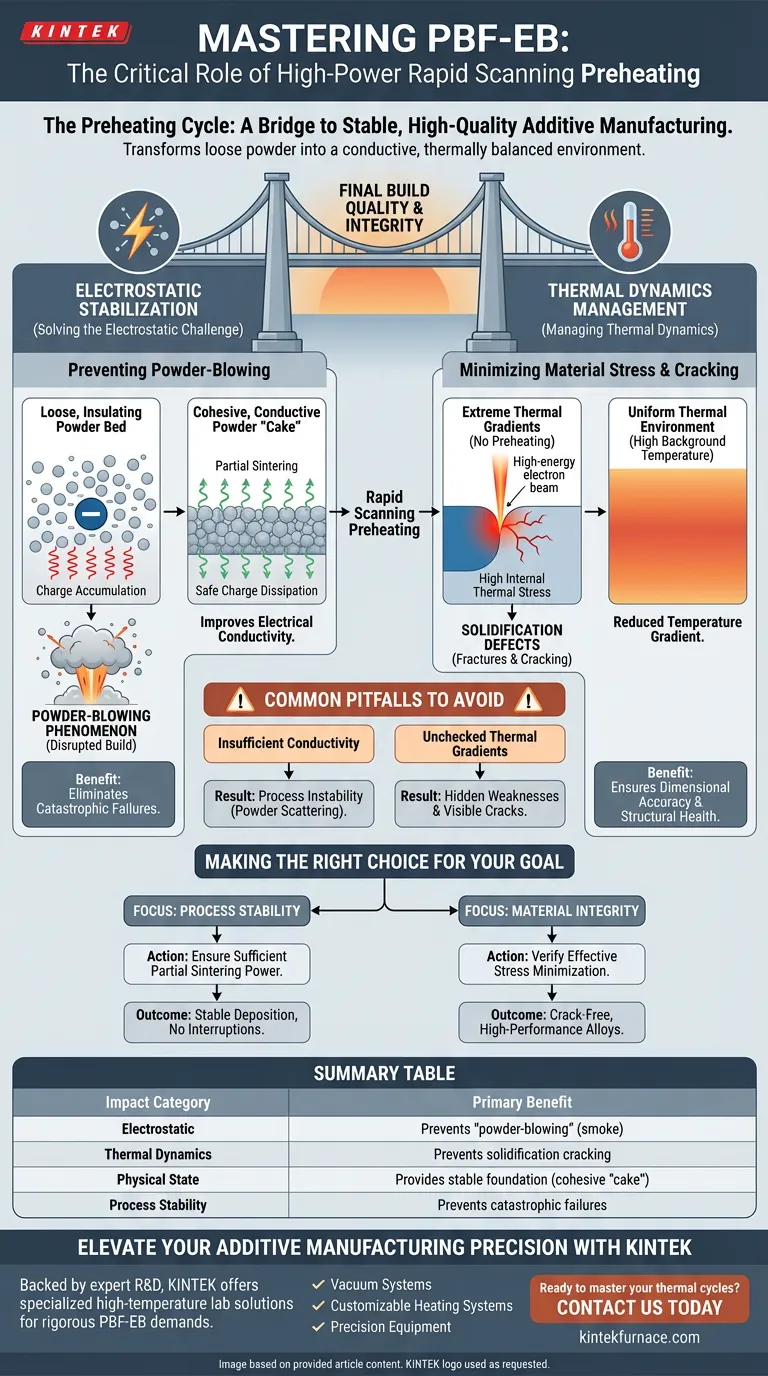

Il ciclo di preriscaldamento rapido ad alta potenza è una fase fondamentale del processo di fusione su letto di polvere con fascio elettronico (PBF-EB) che detta direttamente l'integrità strutturale e la stabilità della costruzione finale. Eseguendo questo ciclo prima della deposizione di ogni strato, il sistema stabilizza il letto di polvere elettrostaticamente e termicamente, prevenendo guasti catastrofici del processo come lo spostamento della polvere e la criccatura del materiale.

Concetto chiave Il ciclo di preriscaldamento non serve semplicemente ad aumentare la temperatura; è una tecnica di stabilizzazione. Trasforma la polvere sciolta in uno stato conduttivo e semi-solido per prevenire il "soffiaggio della polvere" e equalizza i gradienti termici per impedire che le parti si crepino durante la solidificazione.

Risolvere la sfida elettrostatica

La funzione principale del ciclo di preriscaldamento è alterare lo stato fisico del letto di polvere per accogliere il fascio elettronico ad alta energia. Senza questo passaggio, la fisica del fascio elettronico disturberebbe il processo di costruzione.

Il meccanismo della sinterizzazione parziale

Il processo di scansione rapida fonde leggermente le singole particelle di polvere tra loro.

Ciò si traduce in una sinterizzazione parziale, creando una "torta" coesa anziché un letto di polvere sciolta. Questa modifica fisica è il fondamento per un ambiente di costruzione stabile.

Prevenire il soffiaggio della polvere

I fasci elettronici depositano una significativa carica negativa nel materiale. Se la polvere rimane sciolta e isolante, questa carica si accumula rapidamente.

La repulsione elettrostatica risultante causa il fenomeno del soffiaggio della polvere, in cui le particelle vengono violentemente disperse (spesso assomigliando a fumo). La sinterizzazione parziale migliora la conduttività elettrica del letto, consentendo alla carica di dissiparsi in sicurezza e prevenendo questa interruzione.

Gestire la dinamica termica

Oltre ai problemi elettrici, il processo PBF-EB comporta variazioni estreme di temperatura. Il ciclo di preriscaldamento agisce come un tampone termico per proteggere la qualità del materiale.

Ridurre lo stress termico interno

I cicli rapidi di riscaldamento e raffreddamento inducono naturalmente stress all'interno di un materiale.

Mantenendo un'alta temperatura di fondo attraverso il preriscaldamento, il processo riduce il gradiente di temperatura tra il pool fuso e il materiale circostante. Questa riduzione dello stress termico interno è vitale per l'accuratezza dimensionale e la salute strutturale.

Eliminare i difetti di solidificazione

Alcuni materiali ad alte prestazioni sono molto sensibili alla criccatura termica.

Se lo shock termico è troppo elevato durante la fase di solidificazione, il materiale si fratturerà. Il ciclo di preriscaldamento garantisce che l'ambiente termico rimanga coerente, prevenendo efficacemente difetti e cricche in queste leghe sensibili.

Errori comuni da evitare

Sebbene il preriscaldamento sia benefico, si basa su un'esecuzione precisa per funzionare correttamente. Comprendere i limiti di questo meccanismo è fondamentale per analizzare i guasti del processo.

Il rischio di conduttività insufficiente

Se la scansione di preriscaldamento non è "rapida" o ad alta potenza sufficiente per ottenere un'adeguata sinterizzazione parziale, la conduttività elettrica rimarrà troppo bassa.

Ciò porta inevitabilmente all'accumulo di carica. La conseguenza immediata è l'instabilità del processo, caratterizzata dalla dispersione della polvere e dall'interruzione della deposizione dello strato.

Gradienti termici incontrollati

In scenari in cui il ciclo di preriscaldamento non satura uniformemente l'area di costruzione, possono rimanere sacche termiche.

Anche se la polvere non viene dispersa, queste aree più fredde reintroducono il rischio di stress termico. Ciò compromette i benefici del materiale, portando a debolezze strutturali nascoste o cricche visibili al raffreddamento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi componenti PBF-EB, devi dare priorità alla funzione specifica del ciclo di preriscaldamento in base alle vulnerabilità del tuo materiale.

- Se la tua priorità è la stabilità del processo: Assicurati che la potenza di preriscaldamento sia sufficiente per ottenere una sinterizzazione parziale, che migliora la conduttività ed elimina il rischio di soffiaggio della polvere.

- Se la tua priorità è l'integrità del materiale: Verifica che il ciclo di preriscaldamento minimizzi efficacemente lo stress interno per prevenire le cricche durante la solidificazione di materiali sensibili.

Il ciclo di preriscaldamento è il ponte critico che trasforma un letto di polvere volatile in un ambiente stabile, conduttivo e termicamente bilanciato per la produzione additiva di alta qualità.

Tabella riassuntiva:

| Categoria di impatto | Funzione primaria | Beneficio per la qualità del materiale |

|---|---|---|

| Elettrostatica | Sinterizzazione parziale delle particelle di polvere | Migliora la conduttività e previene il "soffiaggio della polvere" (fumo) |

| Dinamica termica | Riduzione dei gradienti termici | Minimizza lo stress interno e previene le cricche di solidificazione |

| Stato fisico | Formazione di una "torta" di polvere coesa | Fornisce una base stabile per una deposizione di strati coerente |

| Stabilità del processo | Dissipazione della carica elettrostatica | Previene guasti e interruzioni catastrofiche del processo |

Migliora la tua precisione nella produzione additiva con KINTEK

Non lasciare che l'instabilità della polvere o lo stress termico compromettano l'integrità del tuo materiale. Supportato da R&S e produzione esperte, KINTEK offre soluzioni di laboratorio specializzate per alte temperature, inclusi sistemi di riscaldamento sottovuoto e personalizzabili progettati per soddisfare le rigorose esigenze dei flussi di lavoro avanzati di produzione additiva.

Sia che tu stia ottimizzando i processi PBF-EB o ricercando nuove leghe, il nostro team fornisce le attrezzature di precisione necessarie per garantire un ambiente stabile, conduttivo e termicamente bilanciato.

Pronto a padroneggiare i tuoi cicli termici? Contattaci oggi per scoprire come le nostre soluzioni personalizzate di forni possono migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Riferimenti

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il meccanismo tecnico fondamentale della brasatura a basso tenore di ossigeno? Padroneggia la decomposizione degli ossidi per giunzioni perfette

- Quali sono i principali vantaggi dei forni sottovuoto multicamera? Aumenta l'efficienza e la produttività nel trattamento termico

- Qual è il ruolo dei forni sottovuoto di grado industriale nel trattamento termico dell'IN718? Sblocca prestazioni superiori della lega

- Quali condizioni fisiche fornisce un forno a vuoto ad alta temperatura per gli scheletri di SiC? Guida esperta alla sinterizzazione

- Quali sono gli svantaggi dell'utilizzo di un forno a vuoto? Costi elevati, limiti dei materiali e altro ancora

- Quali sono i principali componenti strutturali di un forno di sinterizzazione sottovuoto? Sbloccare la precisione nella lavorazione ad alta temperatura

- Quali sono i componenti chiave di un forno a sinterizzazione sotto vuoto? Parti essenziali per la lavorazione di materiali di precisione

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità