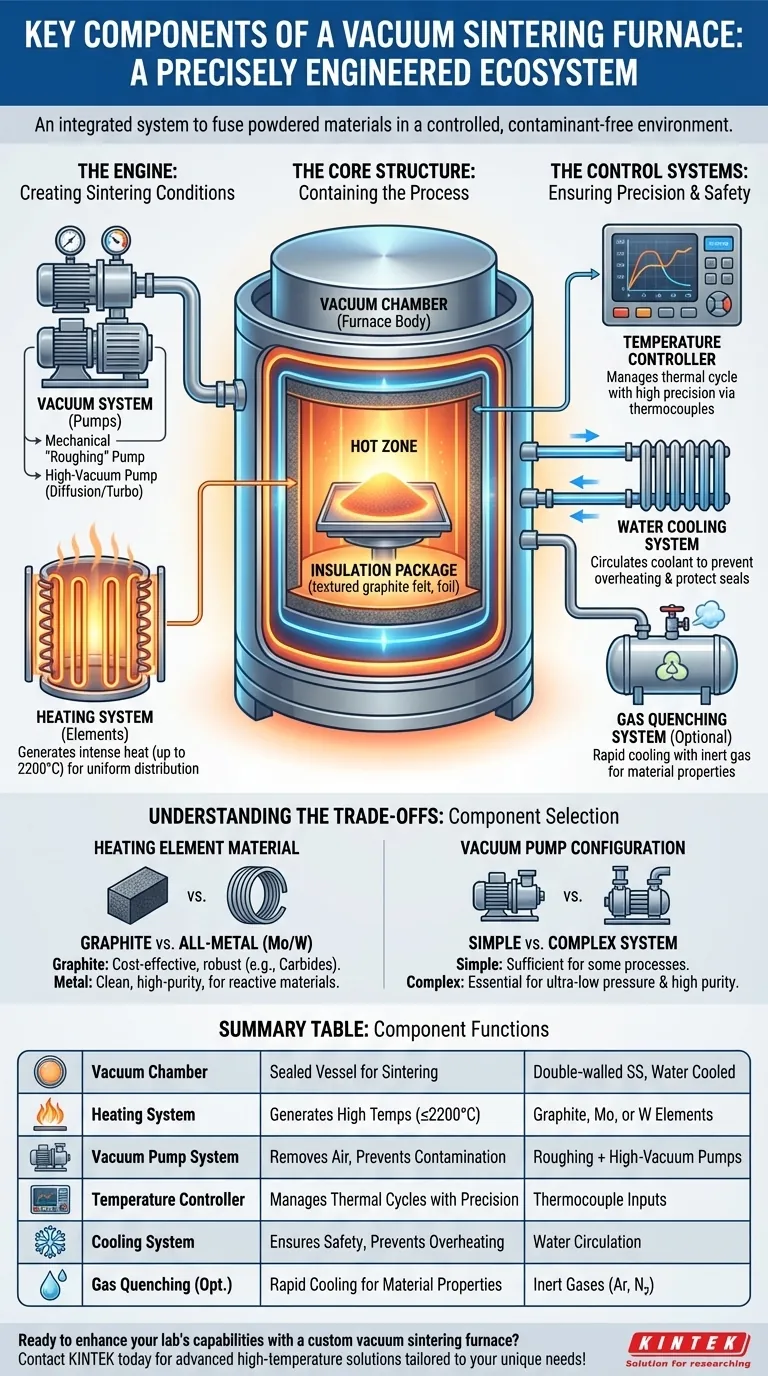

Nella sua essenza, un forno a sinterizzazione sotto vuoto è un sistema integrato progettato per un unico scopo: fondere materiali in polvere in una massa solida in condizioni strettamente controllate. I componenti chiave che rendono ciò possibile sono la camera a vuoto, il sistema di riscaldamento, il sistema di pompe per il vuoto, il controllore di temperatura e un robusto sistema di raffreddamento. Questi elementi lavorano in concerto per creare un ambiente privo di contaminanti atmosferici e in grado di raggiungere temperature estreme.

Un forno a vuoto non è semplicemente una raccolta di parti, ma un ecosistema ingegnerizzato con precisione. Comprendere come ogni componente contribuisce a controllare l'atmosfera interna, la temperatura e la pressione è la chiave per padroneggiare il processo di sinterizzazione e ottenere le proprietà desiderate del materiale.

La Struttura Centrale: Contenere il Processo

Il corpo fisico del forno fornisce l'ambiente sigillato necessario per l'intera operazione. Deve resistere a enormi differenziali di temperatura e pressione.

La Camera a Vuoto (Corpo del Forno)

Questo è il recipiente sigillato dove avviene la sinterizzazione. È tipicamente una struttura cilindrica a doppia parete realizzata in acciaio inossidabile ad alta resistenza.

Il design a doppia parete crea una camicia d'acqua, che consente al refrigerante di circolare e impedisce il surriscaldamento del guscio esterno, il che è fondamentale per la sicurezza e il mantenimento delle guarnizioni sottovuoto.

Il Pacchetto Isolante

Rivestendo l'interno della camera, il pacchetto isolante è essenziale per l'efficienza termica. Riduce al minimo la perdita di calore e aiuta a garantire l'uniformità della temperatura all'interno della "zona calda".

I materiali isolanti comuni includono feltro di grafite multistrato, carta di grafite flessibile e talvolta fibra ceramica o lamine metalliche (come il molibdeno) per applicazioni specifiche.

Il Motore: Creare le Condizioni di Sinterizzazione

Questi sistemi creano attivamente l'estrema temperatura e il vuoto necessari per trasformare il metallo o la ceramica in polvere in una parte solida e densa.

Il Sistema di Riscaldamento

Questo sistema è responsabile della generazione del calore intenso necessario per la sinterizzazione, con alcuni forni in grado di raggiungere oltre 2200°C (3992°F).

Gli elementi riscaldanti sono posizionati strategicamente all'interno della zona calda per una distribuzione uniforme del calore. Sono tipicamente realizzati con materiali come grafite, molibdeno o tungsteno, scelti in base alla temperatura richiesta e alla compatibilità chimica con il materiale in lavorazione.

Il Sistema del Vuoto

Il sistema del vuoto rimuove aria e altri gas dalla camera, creando un ambiente privo di contaminazioni. Ciò previene l'ossidazione e altre reazioni chimiche indesiderate che comprometterebbero le proprietà finali del materiale.

Questo sistema è solitamente costituito da una combinazione di pompe, come una pompa meccanica di "pre-vuoto" per rimuovere la maggior parte dell'aria e una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere la bassa pressione richiesta.

I Sistemi di Controllo: Garantire Precisione e Sicurezza

I sistemi di controllo sono il cervello del forno, orchestrando la complessa interazione di temperatura, pressione e tempo per garantire un processo ripetibile e di successo.

Il Controllore di Temperatura

Questo sistema gestisce l'intero ciclo termico con elevata precisione. Controlla la velocità di riscaldamento, il tempo di "mantenimento" alla temperatura di picco e la velocità di raffreddamento.

Utilizzando gli input provenienti dai termocoppie posizionati all'interno del forno, il controllore regola l'alimentazione agli elementi riscaldanti, assicurando che venga seguito esattamente il profilo di processo specificato dall'operatore.

Il Sistema di Raffreddamento ad Acqua

Questo è un componente critico per la sicurezza e il funzionamento. Fa circolare acqua attraverso il guscio a doppia parete del forno, la porta e le passate di alimentazione per mantenerle a una temperatura operativa sicura.

Un sistema di raffreddamento affidabile non è negoziabile; un guasto può causare danni alle guarnizioni del vuoto, bruciare gli elettrodi e il guasto catastrofico del corpo del forno.

Il Sistema di Tempra a Gas (Opzionale)

Per le applicazioni che richiedono un raffreddamento rapido, è incluso un sistema di tempra a gas. Inonda rapidamente la camera con un gas inerte come argon o azoto.

Questo rapido raffreddamento può essere utilizzato per "bloccare" una specifica fase metallurgica o struttura cristallina, dando all'operatore un controllo aggiuntivo sulla durezza e resistenza finale del materiale.

Comprendere i Compromessi: Selezione dei Componenti e Impatto

La scelta dei componenti non è arbitraria; detta le capacità del forno, il costo e i tipi di materiali che può processare. Comprendere questi compromessi è fondamentale.

Materiale dell'Elemento Riscaldante: Grafite vs. Metallo

Scegliere tra zone calde in grafite e tutto metallo (molibdeno o tungsteno) è una decisione primaria. La grafite è più economica e robusta per molte applicazioni, come la sinterizzazione di carburi di tungsteno.

Tuttavia, la grafite può introdurre carbonio nell'atmosfera, il che è inaccettabile per alcuni materiali reattivi o di elevata purezza. In questi casi, è necessaria una zona calda tutto metallo più costosa per garantire un ambiente pulito e privo di carbonio.

Configurazione della Pompa per il Vuoto

Il tipo e la combinazione delle pompe per il vuoto determinano il livello di vuoto finale e il tempo necessario per raggiungerlo. Una semplice pompa meccanica potrebbe essere sufficiente per alcuni processi.

Per materiali di elevata purezza o reattivi, è necessario un sistema più complesso con pompe a diffusione o turbo per raggiungere le pressioni molto basse necessarie per rimuovere tracce di ossigeno e umidità.

Fare la Scelta Giusta per la Tua Applicazione

La configurazione ideale del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale sono materiali reattivi di elevata purezza (es. leghe medicali, titanio): Richiedi una zona calda tutto metallo (molibdeno/tungsteno) e un sistema di vuoto ad alte prestazioni per prevenire la contaminazione.

- Se il tuo obiettivo principale è la produzione economica e ad alto volume (es. carburi cementati): Un sistema di riscaldamento a base di grafite è tipicamente la scelta più durevole ed economica.

- Se il tuo obiettivo principale è controllare la durezza e la microstruttura del materiale: Un forno dotato di un rapido sistema di tempra a gas è essenziale per ottenere le proprietà metallurgiche desiderate.

In definitiva, ogni componente è un anello critico in una catena che determina il successo e la ripetibilità del tuo processo di sinterizzazione.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Materiali/Caratteristiche Comuni |

|---|---|---|

| Camera a Vuoto | Recipiente sigillato per la sinterizzazione | Acciaio inossidabile a doppia parete con raffreddamento ad acqua |

| Sistema di Riscaldamento | Genera alte temperature (fino a 2200°C) | Elementi in grafite, molibdeno o tungsteno |

| Sistema di Pompe per il Vuoto | Rimuove l'aria per un ambiente privo di contaminazioni | Pompa meccanica di pre-vuoto, pompa ad alto vuoto |

| Controllore di Temperatura | Gestisce i cicli termici con precisione | Utilizza termocoppie per un controllo accurato |

| Sistema di Raffreddamento | Garantisce sicurezza e previene il surriscaldamento | Raffreddamento ad acqua per camera e componenti |

| Tempra a Gas (Opzionale) | Raffreddamento rapido per proprietà del materiale | Gas inerti come argon o azoto |

Pronto a migliorare le capacità del tuo laboratorio con un forno a sinterizzazione sotto vuoto personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni ad alta temperatura avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi di sinterizzazione e fornire risultati superiori per materiali come leghe medicali, titanio e carburi cementati!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto