Alla base, un forno a vuoto non è universalmente superiore; è uno strumento specializzato progettato per risultati specifici. I suoi svantaggi principali sono un investimento finanziario significativo e limitazioni operative che lo rendono inadatto a certi materiali e alla produzione ad alto volume e basso margine. Sebbene eccella nella creazione di parti con purezza e proprietà dei materiali eccezionali, questi benefici comportano un prezzo elevato.

Un forno a vuoto scambia costi e complessità per il controllo. La decisione di utilizzarne uno si basa su una semplice domanda: il valore di prevenire l'ossidazione e la contaminazione supera l'investimento iniziale più elevato, i maggiori costi operativi e i vincoli specifici dei materiali?

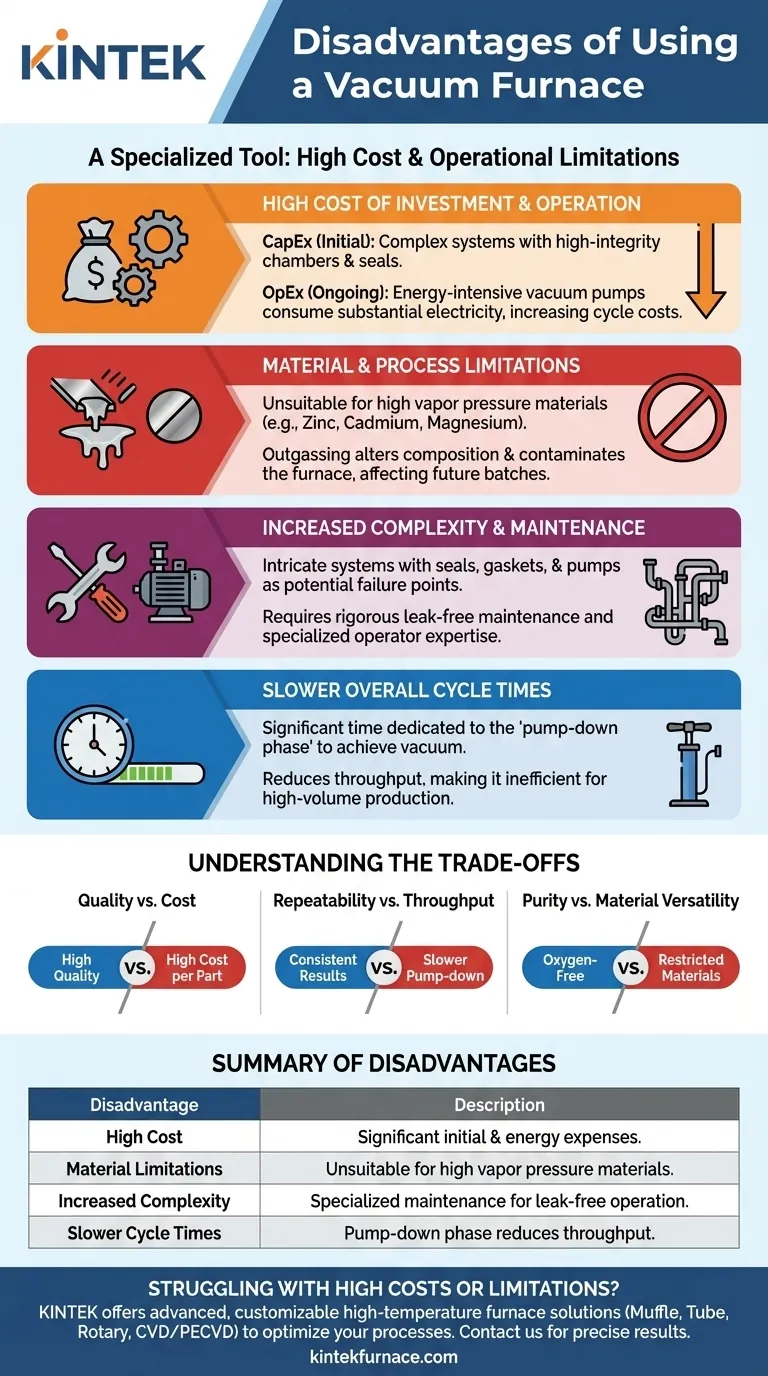

Uno sguardo più attento ai principali svantaggi

Pur offrendo un controllo ambientale impareggiabile, la tecnologia alla base dei forni a vuoto introduce diversi svantaggi critici che devono essere presi in considerazione in qualsiasi decisione di ingegneria di processo.

L'alto costo di investimento e funzionamento

La barriera più significativa è finanziaria. Questo costo è duplice: l'acquisto iniziale (CapEx) e i costi di funzionamento continui (OpEx).

I sistemi di forni a vuoto sono meccanicamente complessi, richiedendo camere ad alta integrità, guarnizioni sofisticate e potenti sistemi di pompaggio. Questa ingegneria avanzata porta a un prezzo di acquisto iniziale molto più elevato rispetto ai forni atmosferici standard.

Operativamente, il principale fattore di costo è l'energia. Sebbene la camera del forno stessa possa essere molto efficiente dal punto di vista termico, le pompe a vuoto necessarie per raggiungere e mantenere una bassa pressione consumano una notevole quantità di elettricità. Ciò spesso annulla qualsiasi risparmio energetico dovuto a una migliore isolamento, con conseguente costo energetico complessivo più elevato per ciclo.

Limitazioni di materiali e processi

Un ambiente sottovuoto non è adatto a tutti i materiali. Le condizioni di bassa pressione possono causare il "degassamento" o la vaporizzazione di elementi con alte pressioni di vapore (come zinco, cadmio, magnesio o piombo) dalla lega.

Questa vaporizzazione può avere due effetti negativi: può alterare la composizione chimica e le proprietà del pezzo, e il materiale vaporizzato può contaminare l'interno del forno, influenzando i lotti futuri. Ciò rende i forni a vuoto inadatti alla lavorazione di alcuni ottoni, bronzi o altre leghe specifiche.

Maggiore complessità e manutenzione

L'aggiunta di un sistema a vuoto introduce una significativa complessità meccanica. Guarnizioni, valvole e pompe sono tutti potenziali punti di guasto che richiedono conoscenze specialistiche per la risoluzione dei problemi e la manutenzione.

Raggiungere e mantenere un vuoto profondo richiede un sistema immacolato e senza perdite. Ciò richiede rigorosi programmi di manutenzione e un livello più elevato di abilità dell'operatore rispetto alla relativa semplicità di un forno atmosferico.

Tempi di ciclo complessivi più lenti

Sebbene le velocità di riscaldamento e raffreddamento all'interno di un forno a vuoto possano essere molto rapide, il tempo di ciclo totale può essere più lungo. Una parte significativa di ogni ciclo è dedicata alla fase di pompaggio—il tempo impiegato dalle pompe per rimuovere l'aria dalla camera e raggiungere il livello di vuoto desiderato.

Per applicazioni che richiedono un'elevata produttività, questo tempo di pompaggio non produttivo può essere un collo di bottiglia importante, riducendo il numero di lotti che possono essere lavorati in un giorno.

Comprendere i compromessi

Scegliere di utilizzare un forno a vuoto è un esercizio che consiste nel soppesare i suoi distinti vantaggi rispetto ai suoi chiari svantaggi. La scelta "giusta" dipende interamente dai requisiti specifici del prodotto finale.

Qualità vs. Costo

Questo è il compromesso centrale. Un forno a vuoto produce parti eccezionalmente pulite e brillanti, senza ossidazione superficiale e con proprietà metallurgiche superiori. Questo è irrinunciabile per applicazioni critiche come le pale delle turbine aerospaziali o gli impianti medici. Tuttavia, questa qualità premium ha un costo per parte più elevato a causa delle spese per l'attrezzatura e l'energia.

Ripetibilità vs. Produttività

L'ambiente digitale strettamente controllato di un forno a vuoto assicura che ogni ciclo sia praticamente identico, portando a risultati altamente ripetibili. Questa coerenza è un grande vantaggio per il controllo qualità. Tuttavia, spesso va a scapito della produttività a causa del tempo di pompaggio richiesto per ogni lotto.

Purezza vs. Versatilità dei Materiali

Il vantaggio principale del vuoto è l'eliminazione di ossigeno e altri gas reattivi. Ciò garantisce un ambiente di lavorazione puro. Il compromesso è che si è limitati nella lavorazione di materiali volatili sotto vuoto, limitando l'applicabilità universale del forno.

Fare la scelta giusta per la tua applicazione

La tua decisione deve essere guidata dall'obiettivo finale. Un forno a vuoto è uno strumento eccellente, ma solo se applicato al problema giusto.

- Se il tuo obiettivo principale è la massima integrità e purezza del materiale: gli alti costi e la complessità sono investimenti necessari per raggiungere la qualità richiesta per componenti critici in ambito aerospaziale, medico o nell'elettronica avanzata.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: un forno atmosferico o ad atmosfera controllata è quasi sempre la scelta più economica, specialmente se una leggera ossidazione superficiale è accettabile o può essere rimossa in seguito.

- Se il tuo obiettivo principale è la ricerca e sviluppo: il controllo preciso e la ripetibilità di un forno a vuoto lo rendono uno strumento inestimabile per lo sviluppo di nuove leghe e processi di trattamento termico, giustificando l'investimento.

In definitiva, la scelta della giusta tecnologia del forno richiede una chiara comprensione dei requisiti irrinunciabili del tuo prodotto.

Tabella riassuntiva:

| Svantaggio | Descrizione |

|---|---|

| Costo elevato | Significativo investimento iniziale e spese energetiche continue per le pompe a vuoto. |

| Limitazioni dei materiali | Non adatto a materiali con alta pressione di vapore come lo zinco, che porta a contaminazione. |

| Complessità aumentata | Richiede manutenzione specializzata per guarnizioni, pompe e funzionamento senza perdite. |

| Tempi di ciclo più lenti | La fase di pompaggio riduce la produttività, rendendolo inefficiente per la produzione ad alto volume. |

Lotti con costi elevati o limitazioni di materiali nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD con profonda personalizzazione per superare sfide come quelle dei forni a vuoto. Che tu sia nel settore aerospaziale, medico o R&D, la nostra esperienza garantisce risultati precisi ed efficienti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e offrire valore!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza