In sostanza, i forni sottovuoto multicamera superano i design a camera singola separando i processi di riscaldamento e raffreddamento in diversi moduli fisici. Questa differenza fondamentale nel design porta a importanti vantaggi in termini di efficienza energetica, produttività e longevità delle attrezzature, eliminando la necessità che la zona calda si raffreddi e si riscaldi tra ogni lotto.

Il vantaggio principale di un forno sottovuoto multicamera è la sua trasformazione del trattamento termico da un processo in batch lento e ad alta intensità energetica a un flusso di produzione continuo altamente efficiente. Mantenendo la camera di riscaldamento costantemente calda, si minimizza lo spreco di energia, si accelerano i cicli di produzione e si riduce lo stress meccanico sull'attrezzatura.

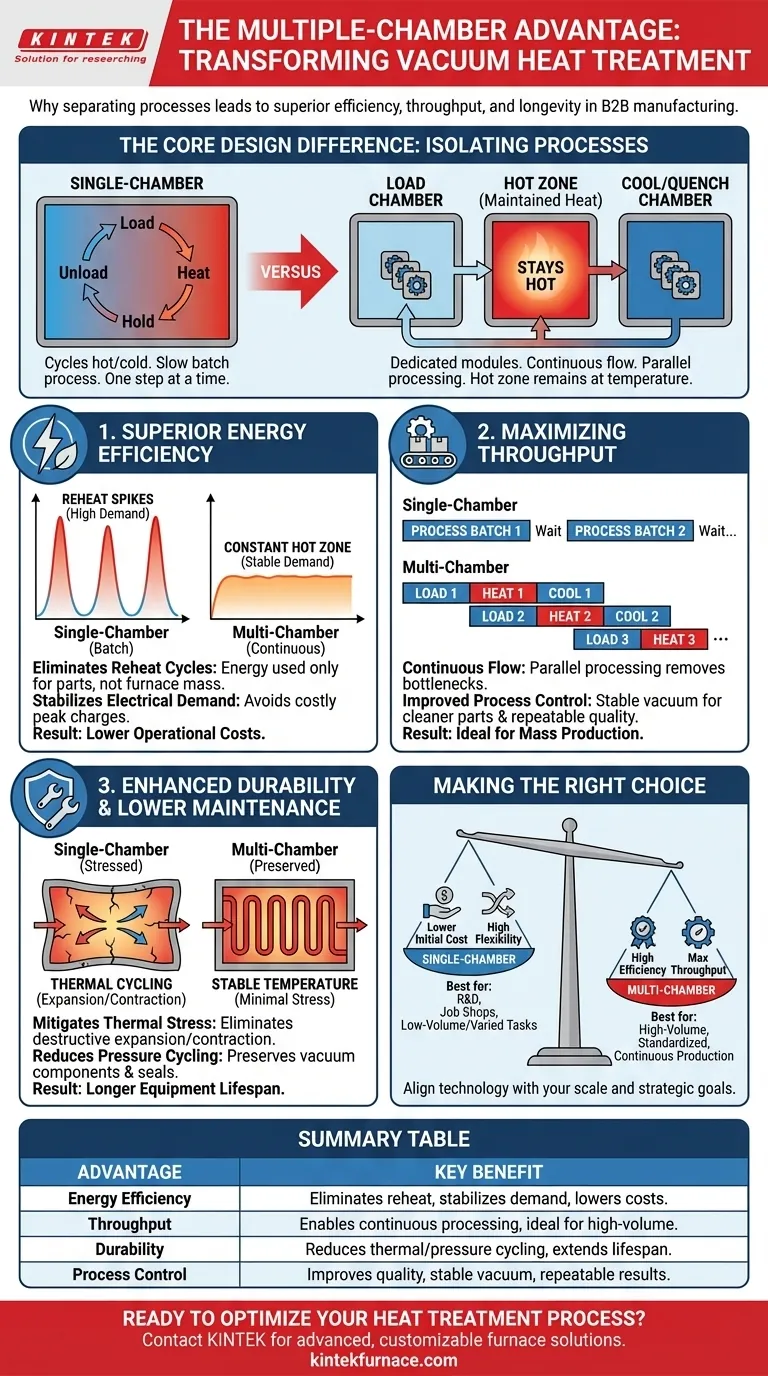

La Differenza Fondamentale nel Design: Isolamento dei Processi

La superiorità funzionale di un forno multicamera deriva da un semplice principio: dedicare camere separate e isolate per fasi di processo distinte.

La Limitazione della Camera Singola

Un forno a camera singola deve eseguire ogni fase—pompare il vuoto, riscaldare, mantenere la temperatura e raffreddare o temprare—nello stesso spazio. Questo richiede che la camera e tutti i suoi componenti interni cicli attraverso cambiamenti estremi di temperatura e pressione ad ogni carico.

Il Vantaggio della Multicamera

Un sistema multicamera sposta il carico di lavoro tra camere specializzate. Un flusso tipico include una camera di carico, una zona calda dedicata che rimane a temperatura, e una camera separata di raffreddamento o tempra. Questo permette a più carichi di essere in diverse fasi del processo simultaneamente.

Vantaggio 1: Efficienza Energetica Superiore

Non raffreddando la zona calda per ogni ciclo, i forni multicamera ottengono significativi risparmi energetici e riduzioni dei costi operativi.

Eliminazione dei Cicli di Riscaldamento

La spesa energetica più grande nella lavorazione in batch è il riscaldamento del forno da uno stato raffreddato. In un design multicamera, il calore è mantenuto nella zona calda, pronto per il carico successivo.

L'energia disponibile è consumata quasi esclusivamente dalle parti in lavorazione, non dal forno stesso. Questo riduce drasticamente il costo energetico per libbra di materiale lavorato.

Stabilizzazione della Domanda Elettrica

I forni a camera singola creano picchi massicci nella domanda elettrica mentre salgono a temperatura. Un forno multicamera, mantenendo una temperatura costante nella zona calda, assorbe un carico elettrico molto più consistente e prevedibile, riducendo o eliminando i costosi costi di picco della domanda dai fornitori di servizi pubblici.

Vantaggio 2: Massimizzazione della Produttività per la Produzione di Massa

La capacità di elaborare carichi continuamente rende i forni multicamera ideali per la moderna produzione su scala industriale.

Dal Batch al Flusso Continuo

Mentre un carico si raffredda, il carico successivo può già essere nella zona calda. Questa elaborazione parallela supera il principale collo di bottiglia dei design a camera singola, che sono intrinsecamente inadatti per la produzione ad alto volume.

Questo modello continuo aumenta significativamente la produttività e l'output complessivo, rendendolo lo standard per le applicazioni che richiedono risultati consistenti e su larga scala.

Miglior Controllo di Processo e Qualità

Le camere dedicate consentono un controllo più preciso su ogni fase. Il vuoto costante e stabile nella zona calda previene l'ossidazione dovuta alla contaminazione da umidità che può verificarsi durante il ciclo di pressione. Ciò si traduce in superfici dei pezzi più pulite, minima decarburazione e una ripetibilità metallurgica superiore.

Vantaggio 3: Durata Migliorata e Minore Manutenzione

Mantenere un ambiente stabile all'interno delle camere del forno riduce drasticamente l'usura, prolungando la vita utile dell'attrezzatura.

Mitigazione dello Stress Termico

La ripetuta espansione e contrazione causata dal ciclo termico è una causa primaria di fatica e guasto nei componenti del forno come elementi riscaldanti, isolamento e la camera stessa. Mantenendo la zona calda a una temperatura stabile, questo stress distruttivo è praticamente eliminato.

Riduzione del Ciclo di Pressione

Allo stesso modo, la zona calda non è soggetta a un costante ciclo di pressione tra vuoto spinto e pressione atmosferica. Ciò preserva l'integrità del corpo del forno, delle guarnizioni e dei componenti del vuoto, portando a una vita operativa più lunga e a meno interventi di manutenzione.

Comprendere i Compromessi

Sebbene potente, un sistema multicamera non è la soluzione universale. Il principale compromesso è tra efficienza operativa e investimento iniziale.

Un forno multicamera rappresenta un costo di capitale più elevato ed è più complesso. I suoi benefici sono pienamente realizzati in ambienti di produzione ad alto volume e standardizzati dove l'efficienza e il costo per pezzo sono le preoccupazioni dominanti.

Un forno a camera singola offre un investimento iniziale inferiore e una maggiore flessibilità. È spesso una scelta più pratica per ricerca e sviluppo, officine con parti e processi molto vari, o produzione a basso volume dove i costi di un sistema continuo non possono essere giustificati.

Fare la Scelta Giusta per la Tua Operazione

La tua decisione dovrebbe essere guidata dai tuoi specifici obiettivi di produzione, volume e budget.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Un forno multicamera è la scelta definitiva per la sua produttività superiore e il basso costo per pezzo.

- Se il tuo obiettivo principale è la riduzione dei costi operativi a lungo termine: I risparmi energetici e la ridotta manutenzione di un sistema multicamera forniscono un chiaro ritorno sull'investimento.

- Se il tuo obiettivo principale è la flessibilità di processo per attività a basso volume o varie: Un forno a camera singola offre un punto di ingresso più versatile ed economico per il trattamento termico sottovuoto.

In definitiva, scegliere la giusta architettura del forno significa allineare la tecnologia con la scala e gli obiettivi strategici della tua operazione.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Elimina i cicli di riscaldamento, stabilizza la domanda elettrica, riduce i costi operativi |

| Produttività | Consente l'elaborazione continua, ideale per la produzione di massa ad alto volume |

| Durata | Riduce i cicli termici e di pressione, estende la vita utile dell'attrezzatura |

| Controllo di Processo | Migliora la qualità con vuoto stabile, pezzi più puliti e risultati ripetibili |

Pronto a ottimizzare il tuo processo di trattamento termico? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu sia nella produzione ad alto volume o abbia bisogno di soluzioni flessibili, possiamo aiutarti a raggiungere efficienza e qualità superiori. Contattaci oggi per discutere come i nostri forni possono beneficiare la tua operazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega