I forni sottovuoto e a atmosfera di grado industriale fungono da meccanismo definitivo per determinare le proprietà meccaniche finali dei componenti in Inconel 718 (IN718). Forniscono l'ambiente rigoroso necessario per eseguire cicli termici specifici—omogeneizzazione, trattamento di soluzione e invecchiamento—che trasformano il materiale "così come prodotto" in una lega affidabile e ad alte prestazioni.

Concetto chiave Questi forni non si limitano a riscaldare il materiale; riconfigurano fondamentalmente la microstruttura dissolvendo fasi dannose e alleviando le tensioni residue in un ambiente protetto. Questa trasformazione è il motore primario per ottenere l'elevata resistenza a fatica, la stabilità dimensionale e la durezza richieste per le applicazioni industriali dell'IN718.

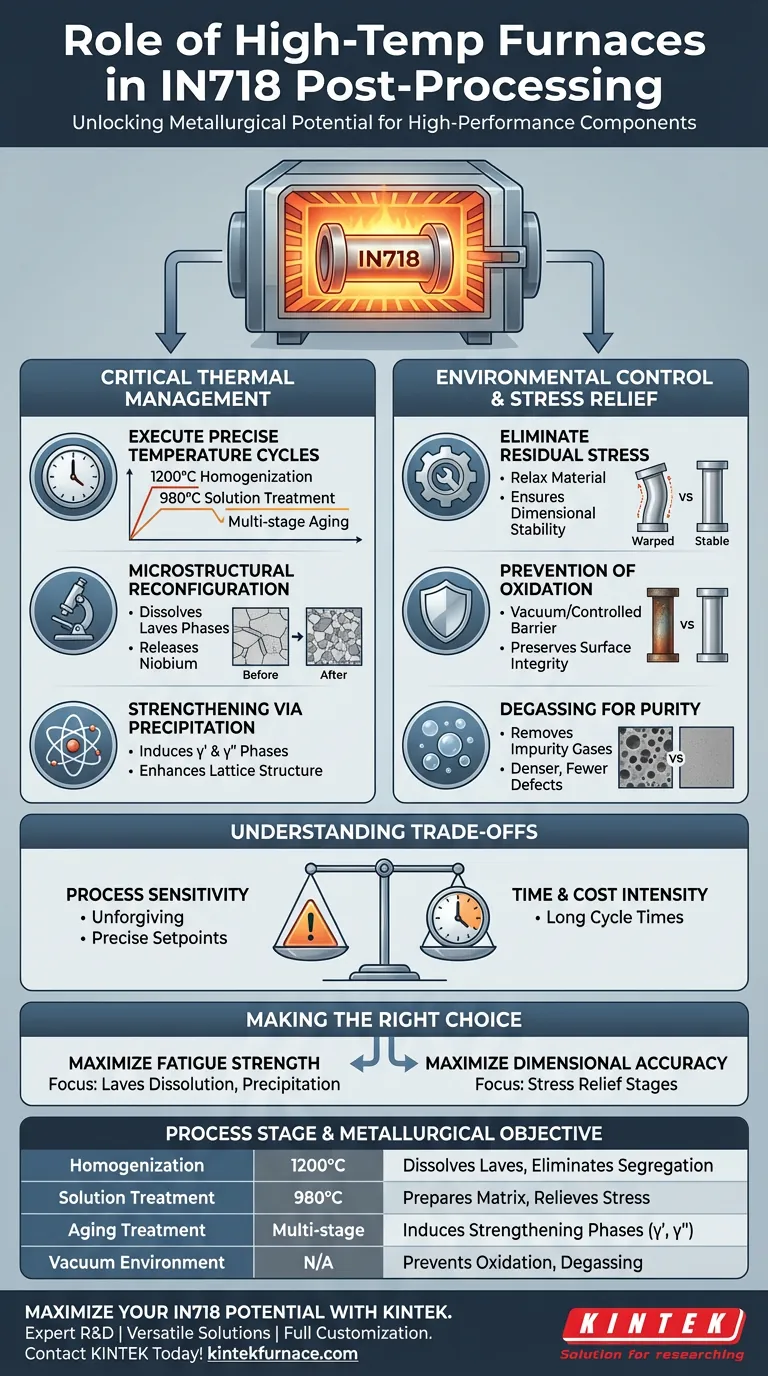

Il ruolo critico della gestione termica

Esecuzione di cicli di temperatura precisi

La funzione principale di questi forni è fornire profili di temperatura esatti che i forni standard non possono mantenere.

Secondo gli standard industriali, ciò comporta tipicamente un ciclo di omogeneizzazione a 1200°C, seguito da un trattamento di soluzione a 980°C, e concludendo con trattamenti di invecchiamento multistadio.

Riconfigurazione microstrutturale

Le alte temperature non sono arbitrarie; sono progettate per riparare la microstruttura.

Durante la fabbricazione, l'IN718 sviluppa spesso dannose fasi di Laves. La capacità del forno di mantenere temperature specifiche facilita la dissoluzione di queste fasi.

Rinforzo tramite precipitazione

La dissoluzione delle fasi di Laves rilascia elementi vitali, in particolare Niobio.

Una volta rilasciati, questi elementi sono liberi di indurre la precipitazione di fasi di rinforzo ($\gamma'$ e $\gamma''$) e fasi di $\delta$ ai bordi dei grani. Questa riorganizzazione chimica migliora significativamente la microdurezza e la resistenza alla compressione della struttura reticolare.

Controllo ambientale e rilassamento delle tensioni

Eliminazione delle tensioni residue

I componenti in IN718, in particolare quelli creati tramite produzione additiva, accumulano significative tensioni residue durante la formazione.

I cicli del forno rilassano efficacemente il materiale, eliminando queste forze interne. Ciò garantisce che il componente mantenga la sua forma (stabilità dimensionale) piuttosto che deformarsi o creparsi sotto carico.

Prevenzione dell'ossidazione

A temperature superiori a 900°C, i metalli sono altamente reattivi all'ossigeno.

I forni sottovuoto o a atmosfera controllata creano una barriera contro l'aria esterna. Ciò previene l'ossidazione e la decarburazione, preservando l'integrità superficiale e la resistenza alla corrosione del componente.

Degasaggio per la purezza

Oltre a prevenire l'ossidazione, un ambiente sottovuoto rimuove attivamente i gas impuri intrappolati nel materiale.

Ciò si traduce in un prodotto più denso e puro con meno difetti interni, che è direttamente correlato a prestazioni meccaniche migliorate.

Comprendere i compromessi

Sensibilità del processo

Sebbene questi forni offrano un controllo superiore, il processo è spietato.

Deviare dai setpoint di temperatura precisi (ad esempio, mancare la finestra di soluzione a 980°C) può comportare una trasformazione incompleta delle fasi o una crescita dei grani, rendendo il pezzo fuori specifica.

Intensità di tempo e costi

Questi non sono processi rapidi.

La necessità di più fasi—riscaldamento, mantenimento per la dissoluzione e velocità di raffreddamento controllate—significa che i tempi di ciclo sono lunghi. Ciò rende la fase di post-elaborazione un fattore significativo nel costo totale e nei tempi di consegna dei componenti in IN718.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore del tuo processo di trattamento termico, allinea le operazioni del tuo forno con i tuoi specifici requisiti ingegneristici:

- Se il tuo obiettivo principale è la resistenza alla fatica: Dai priorità ai cicli che garantiscono la completa dissoluzione delle fasi di Laves e la precisa precipitazione delle fasi $\gamma''$ per massimizzare la durabilità del reticolo.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Assicurati che il tuo ciclo enfatizzi le fasi di rilassamento delle tensioni per prevenire deformazioni in geometrie complesse durante la successiva lavorazione o l'uso.

In definitiva, il forno non è solo uno strumento di riscaldamento, ma una camera di sintesi che sblocca il pieno potenziale metallurgico dell'Inconel 718.

Tabella riassuntiva:

| Fase del processo | Temperatura tipica | Obiettivo metallurgico primario |

|---|---|---|

| Omogeneizzazione | 1200°C | Dissolve le fasi di Laves ed elimina la segregazione chimica |

| Trattamento di soluzione | 980°C | Prepara la matrice per la precipitazione e allevia le tensioni residue |

| Trattamento di invecchiamento | Multistadio | Induce fasi di rinforzo (γ' e μ'') per la durezza |

| Ambiente sottovuoto | N/A | Previene ossidazione, decarburazione e garantisce degasaggio |

Massimizza il potenziale dei tuoi componenti IN718

Non lasciare che una gestione termica impropria comprometta l'integrità del tuo materiale. KINTEK fornisce forni sottovuoto e a atmosfera ad alta temperatura leader del settore, specificamente progettati per le rigorose esigenze della post-elaborazione delle superleghe.

Perché collaborare con KINTEK?

- Ricerca e sviluppo esperti: I nostri sistemi sono progettati per fornire l'uniformità di temperatura precisa richiesta per dissolvere le fasi di Laves e garantire la stabilità dimensionale.

- Soluzioni versatili: Scegli tra sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per la tua specifica scala di produzione.

- Personalizzazione completa: Adattiamo la nostra tecnologia per soddisfare le tue specifiche metallurgiche uniche e i flussi di lavoro di produzione additiva.

Assicurati che i tuoi componenti raggiungano la massima resistenza a fatica e purezza. Contatta KINTEK oggi stesso per discutere le tue esigenze di trattamento termico!

Guida Visiva

Riferimenti

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un essiccatore sottovuoto da laboratorio per la lavorazione di materiali vegetali? Preservare i nutrienti

- Qual è la temperatura di una brasatura in forno a vuoto? Ottimizza la forza e la pulizia del tuo giunto

- Quali vantaggi offrono le stufe sottovuoto da laboratorio per le polveri ceramiche? Preservare purezza e microstruttura

- Perché i materiali fusi sotto vuoto sono preferiti per gli impianti medici? Garantire la purezza e la longevità degli impianti

- Come funzionano gli elementi riscaldanti in grafite nei forni a vuoto? Sbloccare il calore estremo per processi critici

- Quali sono le condizioni ambientali richieste per il funzionamento di un forno a vuoto? Garantire sicurezza e prestazioni ottimali

- Quali settori utilizzano comunemente i refrigeratori per forni a vuoto? Scopri le applicazioni chiave nell'aerospaziale, nei semiconduttori e altro ancora

- Qual è l'importanza di un forno di essiccazione sotto vuoto nella preparazione degli elettrodi In2O3/C? Garantire test di batterie ad alta precisione