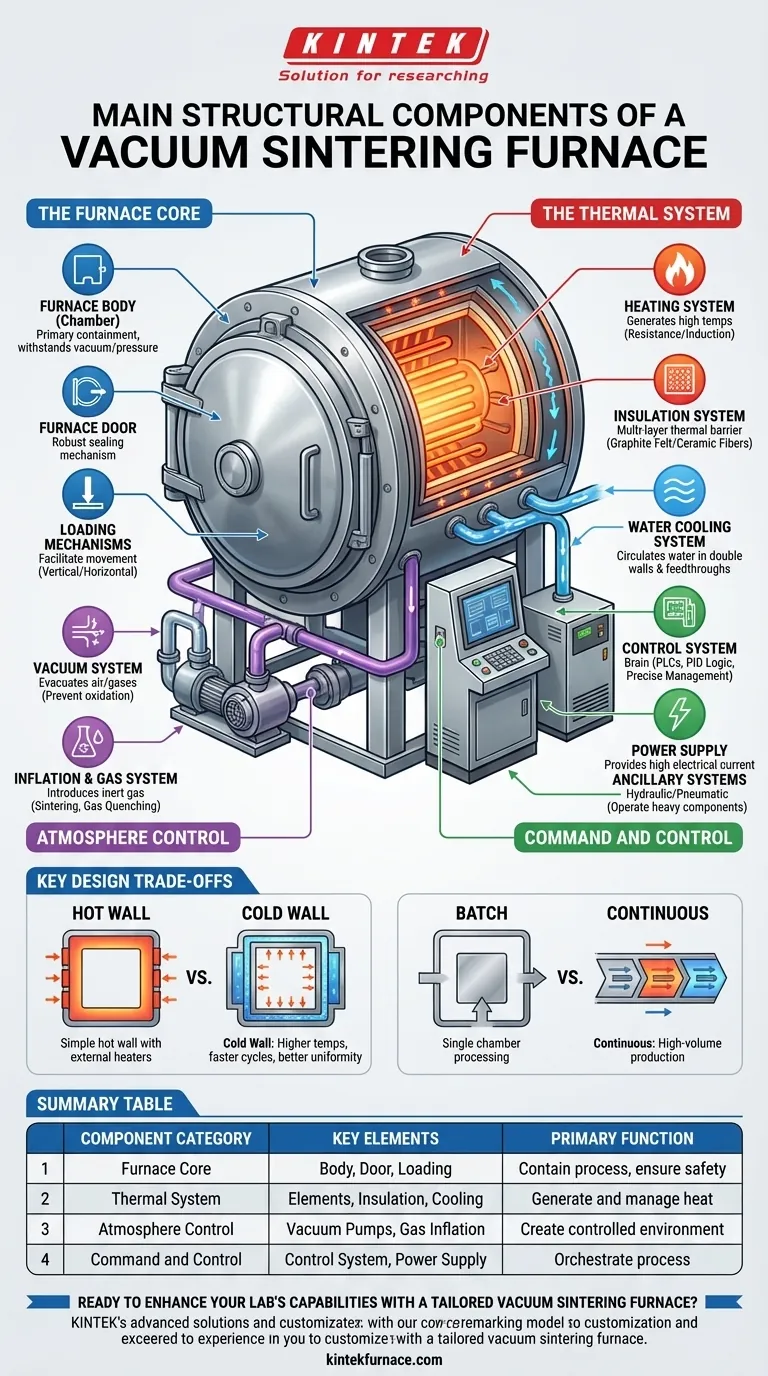

In fondo, un forno di sinterizzazione sottovuoto è un sistema integrato in cui più componenti strutturali lavorano in concerto per creare un ambiente altamente controllato. I componenti principali possono essere raggruppati nella camera del forno stessa, nei sistemi che generano e gestiscono il calore, nei sistemi che controllano l'atmosfera e nell'infrastruttura di controllo e alimentazione generale che orchestra l'intero processo.

Comprendere un forno di sinterizzazione sottovuoto non significa memorizzare un elenco di parti, ma capire come questi distinti sistemi – strutturali, termici e atmosferici – si uniscono per trasformare materiali in polvere in componenti solidi e ad alte prestazioni sotto un controllo preciso.

Il Nucleo del Forno: Contenere il Processo

La struttura fisica del forno è progettata per contenere temperature e pressioni estreme, consentendo al contempo una manipolazione sicura dei materiali.

Il Corpo e la Porta del Forno

Il corpo del forno, o camera, è il recipiente di contenimento primario. È progettato per resistere al vuoto spinto e, in alcuni casi, alla pressione positiva del gas di riempimento.

La porta del forno fornisce accesso alla camera ed è fondamentale per l'integrità del processo. Un robusto meccanismo di tenuta è essenziale per mantenere il vuoto e prevenire la contaminazione atmosferica.

Meccanismi di Carico e Scarico

Questi sistemi facilitano il movimento dei pezzi all'interno e all'esterno del forno. I progetti possono prevedere un caricamento verticale, dove le parti vengono calate dall'alto, o un caricamento orizzontale, dove vengono spinte lateralmente su un vassoio o un piano di lavoro.

Il Sistema Termico: Generare e Gestire il Calore

Questo gruppo di componenti è responsabile della creazione, contenimento e rimozione del calore secondo un profilo di temperatura preciso.

Il Sistema di Riscaldamento

Questo è il cuore del forno, responsabile della generazione delle alte temperature richieste per la sinterizzazione. I tipi comuni includono elementi riscaldanti a resistenza, spesso realizzati in tungsteno o grafite, o sistemi di riscaldamento a induzione, che utilizzano campi elettromagnetici per riscaldare il materiale.

Il Sistema di Isolamento

Un pacchetto di isolamento termico multistrato, spesso utilizzando feltro di grafite o fibre ceramiche avanzate, circonda la zona di riscaldamento. Il suo scopo è minimizzare la perdita di calore, migliorare l'uniformità della temperatura e proteggere il corpo del forno da temperature estreme.

Il Sistema di Raffreddamento ad Acqua

Questo sistema fa circolare l'acqua attraverso le doppie pareti del corpo del forno e intorno ai passanti di alimentazione. È essenziale nei "progetti a parete fredda" per mantenere il recipiente esterno a una temperatura sicura e per consentire il raffreddamento rapido del prodotto alla fine del ciclo.

Controllo dell'Atmosfera: Padroneggiare l'Ambiente

La capacità di manipolare l'atmosfera all'interno del forno è ciò che definisce la lavorazione sottovuoto.

Il Sistema del Vuoto

Una combinazione di pompe lavora per evacuare aria e altri gas dalla camera del forno. Questo rimuove elementi reattivi come l'ossigeno, prevenendo l'ossidazione e creando l'ambiente pulito necessario per una sinterizzazione di alta qualità.

Il Sistema di Gonfiaggio e Gas

Questo sistema consente l'introduzione di un gas specifico, tipicamente un gas inerte come argon o azoto. Può essere utilizzato per eseguire la sinterizzazione sotto pressione parziale, controllare le reazioni o per avviare un rapido "tempra a gas" per un raffreddamento accelerato.

Comando e Controllo: Garantire la Precisione

Questi sistemi forniscono l'intelligenza e la potenza per gestire l'intera operazione in modo sicuro e ripetibile.

Il Sistema di Controllo

Questo è il cervello del forno. I sistemi moderni utilizzano una combinazione di PLC e interfacce computerizzate per gestire con precisione ogni parametro di processo, inclusi i profili di temperatura, i livelli di vuoto e i tempi del ciclo, spesso utilizzando la logica PID (Proporzionale-Integrale-Derivativo) per la precisione.

L'Alimentazione

Questo sistema fornisce l'elevata corrente elettrica necessaria per alimentare gli elementi riscaldanti. Per i forni a induzione, si tratta spesso di un'alimentazione a media frequenza specificamente progettata per pilotare la bobina di induzione.

Sistemi Ausiliari (Idraulici/Pneumatici)

Molti forni utilizzano sistemi idraulici o pneumatici per azionare componenti pesanti come porte, morsetti e meccanismi di carico con forza e precisione significative.

Comprendere i Principali Compromessi di Progettazione

La configurazione specifica di questi componenti implica compromessi critici che determinano le capacità e il costo del forno.

Design a Parete Calda vs. Parete Fredda

Un forno a parete calda ha elementi riscaldanti all'esterno della camera a vuoto, riscaldando l'intero recipiente. Questo è più semplice ma limitato nella temperatura massima.

Un forno a parete fredda ha gli elementi riscaldanti e l'isolamento all'interno della camera a vuoto, mentre la parete della camera è attivamente raffreddata. Questo design consente temperature molto più elevate, cicli di riscaldamento/raffreddamento più rapidi e una migliore uniformità della temperatura.

Forni a Lotto vs. Continui

Un forno a lotto elabora un carico alla volta, offrendo un'elevata flessibilità per diversi tipi di pezzi e cicli di processo.

Un forno continuo sposta le parti attraverso diverse zone di temperatura in un flusso costante. Questo design è costruito per la produzione ad alto volume di un singolo tipo di pezzo, massimizzando la produttività a scapito della flessibilità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della configurazione giusta dipende interamente dai tuoi specifici requisiti di materiale e produzione.

- Se il tuo obiettivo primario sono materiali ad alta temperatura e cicli rapidi: Un forno a parete fredda con isolamento avanzato e un potente sistema di tempra a gas è la scelta migliore.

- Se il tuo obiettivo primario è la versatilità del processo per R&S: Un forno a lotto con un sofisticato sistema di controllo per una gestione atmosferica e termica precisa è essenziale.

- Se il tuo obiettivo primario è la produzione standardizzata ad alto volume: Un design di forno continuo fornirà la produttività più efficiente ed economica.

Visualizzando il forno come un sistema interconnesso, puoi diagnosticare meglio i problemi, ottimizzare i processi e prendere decisioni informate.

Tabella riassuntiva:

| Categoria Componente | Elementi Chiave | Funzione Primaria |

|---|---|---|

| Nucleo del Forno | Corpo, Porta, Meccanismi di Carico | Contenere il processo, garantire sicurezza e integrità |

| Sistema Termico | Elementi Riscaldanti, Isolamento, Raffreddamento ad Acqua | Generare e gestire il calore per la sinterizzazione |

| Controllo dell'Atmosfera | Pompe per il Vuoto, Gonfiaggio Gas | Creare un ambiente controllato, prevenire l'ossidazione |

| Comando e Controllo | Sistema di Controllo, Alimentazione, Sistemi Ausiliari | Orchestrare il processo con precisione e sicurezza |

Pronto a migliorare le capacità del tuo laboratorio con un forno di sinterizzazione sottovuoto su misura? KINTEK sfrutta un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di sinterizzazione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati