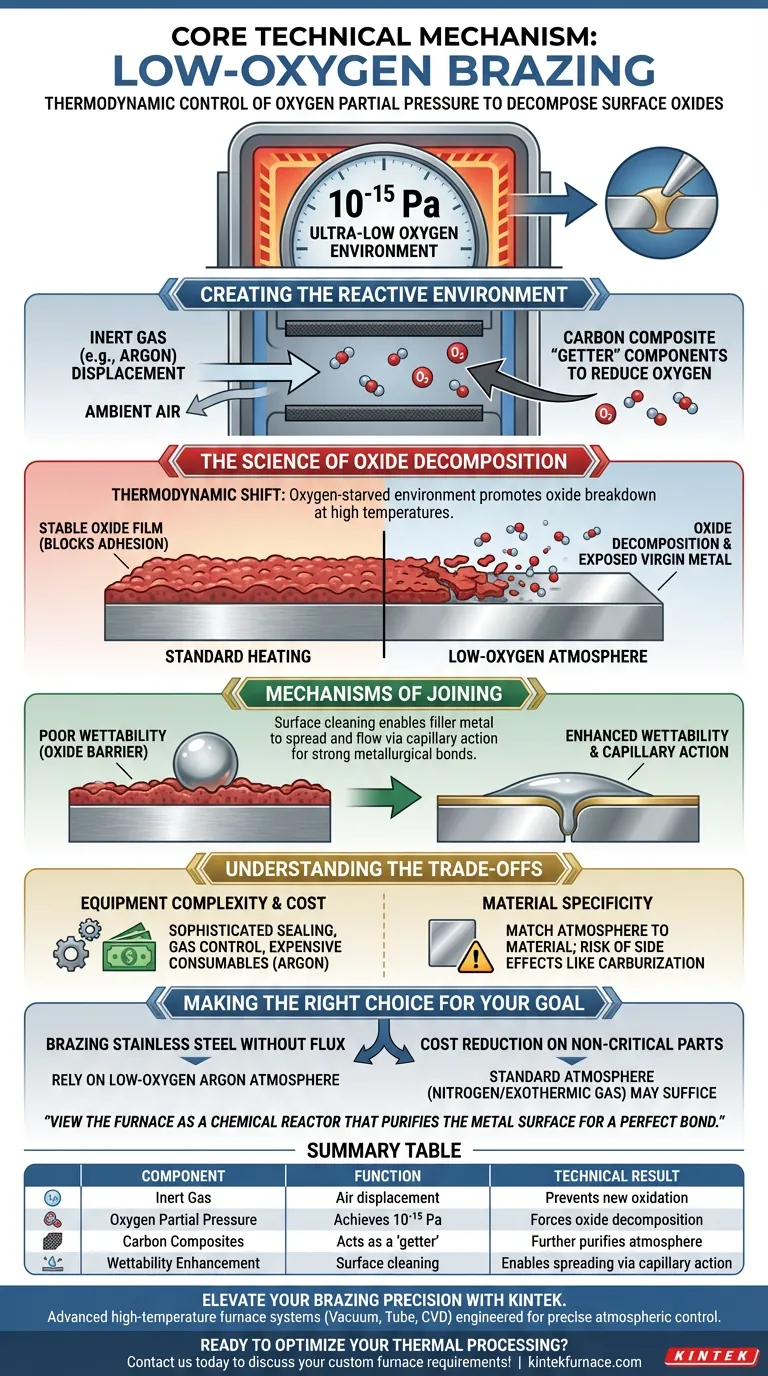

Il meccanismo tecnico fondamentale è il controllo termodinamico della pressione parziale di ossigeno per decomporre gli ossidi superficiali. Utilizzando gas inerti come l'argon e componenti compositi di carbonio, il forno riduce i livelli di ossigeno a circa 10⁻¹⁵ Pa. Questo ambiente a bassissimo contenuto di ossigeno non solo previene la nuova ossidazione, ma provoca attivamente la decomposizione delle pellicole di ossido esistenti su metalli come l'acciaio inossidabile, creando una superficie incontaminata affinché il metallo d'apporto si bagni e si espanda.

Il successo nella brasatura a basso tenore di ossigeno si basa sulla manipolazione dell'atmosfera per favorire il metallo puro rispetto agli ossidi metallici. Raggiungendo una pressione parziale di ossigeno ultra-bassa, il processo rimuove le barriere chimiche, consentendo al metallo d'apporto di formare forti legami metallurgici attraverso una migliore bagnabilità.

Creare l'ambiente reattivo

Il ruolo dei gas inerti

La base di questo processo prevede la sostituzione dell'aria atmosferica con gas protettivi. Gas inerti, come l'argon, vengono introdotti nella camera del forno per creare una barriera contro l'ossigeno ambientale.

Raggiungere una pressione parziale ultra-bassa

La sola sostituzione è spesso insufficiente per una brasatura di alta qualità; il sistema deve raggiungere una pressione parziale di ossigeno estremamente bassa, specificamente intorno a 10⁻¹⁵ Pa. Questo livello di purezza è spesso assistito da cinghie trasportatrici in composito di carbonio, che possono agire come "getter" per ridurre ulteriormente la presenza di ossigeno nella zona riscaldata.

La scienza della decomposizione degli ossidi

Inversione dell'ossidazione

Il riscaldamento standard fa sì che i metalli formino pellicole di ossido stabili che bloccano l'adesione. Tuttavia, in questo specifico ambiente a basso contenuto di ossigeno, la termodinamica cambia. L'atmosfera è così povera di ossigeno che promuove la decomposizione degli ossidi superficiali esistenti ad alte temperature.

Esposizione del substrato

Man mano che la pellicola di ossido si rompe, viene esposto il metallo "vergine" sottostante. Questo è fondamentale per materiali come l'acciaio inossidabile, dove lo strato di ossido passivo è notoriamente difficile da penetrare senza flussanti chimici aggressivi.

Meccanismi di giunzione

Miglioramento della bagnabilità

Affinché una brasatura funzioni, il metallo d'apporto fuso deve essere in grado di "bagnare" il metallo base. Le pellicole di ossido lo impediscono, facendo sì che il metallo d'apporto si agglomeri. Decomponendo gli ossidi, il forno migliora significativamente la capacità di diffusione del metallo d'apporto di brasatura sulla superficie del componente.

Facilitazione dell'azione capillare

Una volta raggiunta la bagnabilità, entrano in gioco le meccaniche fisiche. L'azione capillare attira il metallo d'apporto liquido nello spazio ristretto tra le parti. Senza la barriera di ossido, il metallo d'apporto scorre uniformemente e si solidifica per formare un legame metallurgico coerente.

Comprensione dei compromessi

Complessità e costo dell'attrezzatura

Raggiungere una pressione parziale di 10⁻¹⁵ Pa richiede sistemi di tenuta sofisticati, sistemi di controllo del gas e consumabili costosi come l'argon. Questo è un processo significativamente più complesso e costoso rispetto alla brasatura ad aria standard o alla brasatura in atmosfera di grado inferiore.

Specificità del materiale

Sebbene ideale per l'acciaio inossidabile, l'atmosfera deve essere attentamente abbinata al materiale. Una cattiva gestione della miscela di gas (ad esempio, l'introduzione di gas reattivi come idrogeno o azoto quando non appropriato) può portare a effetti collaterali indesiderati come cementazione o infragilimento, piuttosto che una semplice riduzione dell'ossido.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo processo è in linea con i tuoi requisiti di produzione, considera quanto segue:

- Se il tuo obiettivo principale è la brasatura dell'acciaio inossidabile senza flussante: Affidati all'atmosfera di argon a basso contenuto di ossigeno per decomporre naturalmente lo strato di ossido passivo.

- Se il tuo obiettivo principale è la riduzione dei costi su parti non critiche: Un forno a atmosfera standard che utilizza azoto o un semplice gas esotermico può essere sufficiente, a condizione che la tolleranza del giunto all'ossidazione sia più elevata.

Padroneggiare la brasatura a basso tenore di ossigeno richiede di considerare il forno non solo come un riscaldatore, ma come un reattore chimico che purifica la superficie del metallo per un giunto perfetto.

Tabella riassuntiva:

| Componente del meccanismo | Funzione | Risultato tecnico |

|---|---|---|

| Gas inerte (Argon) | Sostituzione dell'aria | Previene la nuova ossidazione durante il riscaldamento |

| Pressione parziale di ossigeno | Raggiunge 10⁻¹⁵ Pa | Forza la decomposizione degli ossidi superficiali esistenti |

| Compositi di carbonio | Agisce come "getter" | Purifica ulteriormente l'atmosfera locale del forno |

| Miglioramento della bagnabilità | Pulizia della superficie | Consente al metallo d'apporto di diffondersi tramite azione capillare |

Eleva la tua precisione di brasatura con KINTEK

Non lasciare che gli ossidi superficiali compromettano l'integrità del tuo giunto. I sistemi di forni avanzati ad alta temperatura di KINTEK, inclusi i forni sottovuoto, a tubo e CVD, sono progettati per fornire il controllo atmosferico preciso richiesto per la brasatura a bassissimo contenuto di ossigeno.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche dei materiali del tuo laboratorio o linea di produzione. Sia che tu stia brasando acciaio inossidabile o sviluppando leghe specializzate, forniamo il vantaggio tecnico di cui hai bisogno per garantire legami metallurgici impeccabili.

Pronto a ottimizzare la tua lavorazione termica? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi generali della tecnologia di trattamento termico sottovuoto? Ottieni prestazioni e purezza del materiale superiori

- Come influenzano i forni sottovuoto ad alta temperatura il contenuto di fluoro (F) sulle superfici del niobio? Padroneggia la purezza superficiale

- Quali sono i segnali che indicano la necessità di sostituire la zona calda di un forno a vuoto? Evita costosi tempi di inattività e garantisci la qualità

- Quali sono le funzioni della camera a vuoto in un forno? Assicurare purezza e precisione nei processi ad alta temperatura

- Come aumentare la pressione del vuoto? Padroneggiare l'equilibrio tra carico di gas e velocità di pompaggio

- Quale ruolo svolge un forno sotto vuoto nella preparazione di Mg3Sb2? Ottimizzare purezza e prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto industriale per polveri di biomassa? Massimizzare la qualità e la stabilità chimica

- Quali fattori sono importanti nella brasatura sottovuoto? Ottenere giunti impeccabili con controllo di precisione