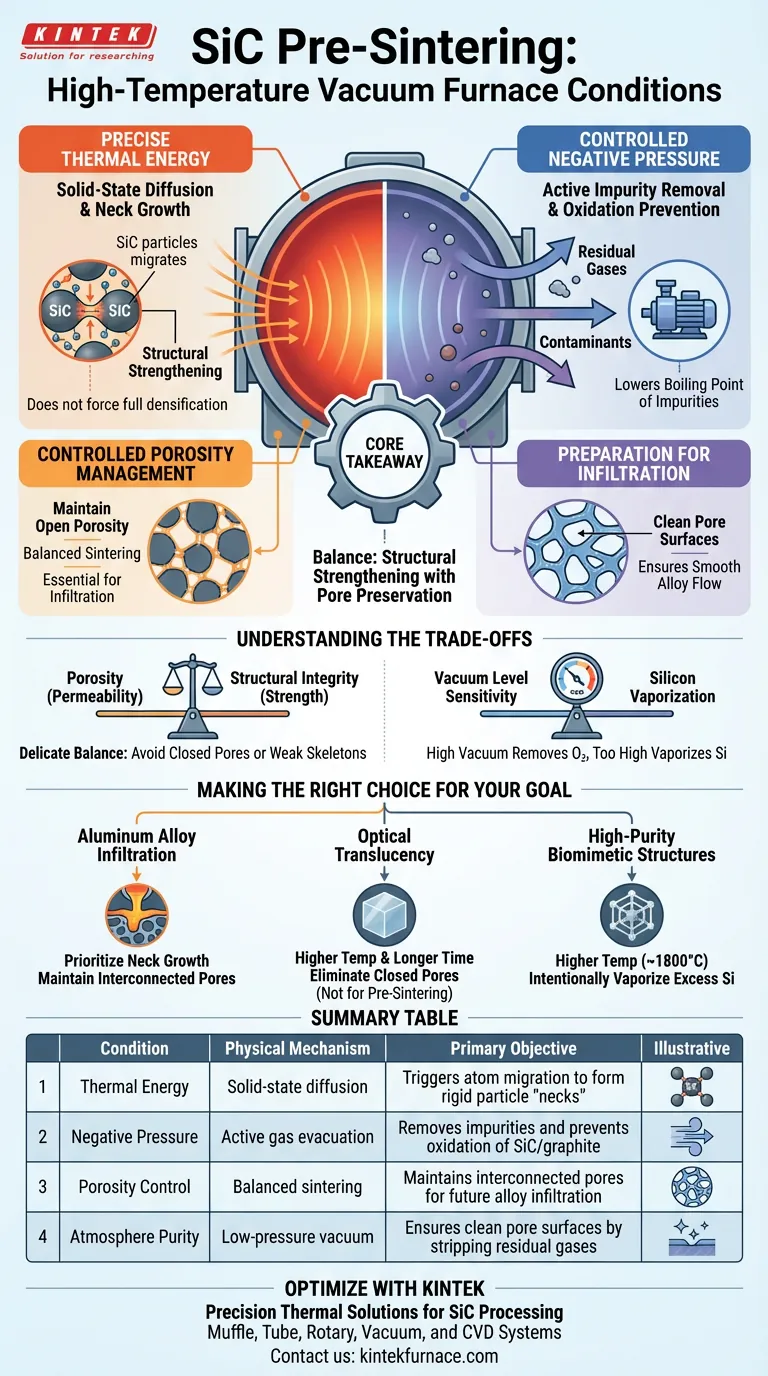

Un forno a vuoto ad alta temperatura crea un ambiente a doppia condizione definito da energia termica precisa e pressione negativa controllata. Durante la pre-sinterizzazione degli scheletri di carburo di silicio (SiC), questo ambiente facilita la diffusione allo stato solido e la "crescita dei colli" tra le particelle senza forzare la densificazione completa. Contemporaneamente, l'atmosfera a bassa pressione evacua attivamente i gas residui dai pori del materiale per prevenire la contaminazione.

Concetto chiave La funzione principale del forno durante questo specifico processo è bilanciare il rafforzamento strutturale con la conservazione dei pori. Guidando il legame delle particelle pur mantenendo la porosità aperta, il sistema crea una rete ceramica rigida e pulita specificamente ingegnerizzata per una riuscita infiltrazione di leghe di alluminio.

I Meccanismi di Formazione dello Scheletro

Diffusione allo Stato Solido

Il forno crea un regime ad alta temperatura che energizza gli atomi all'interno della polvere di SiC.

Questa energia termica innesca la diffusione allo stato solido, un processo fisico in cui gli atomi migrano attraverso i confini delle particelle adiacenti.

Crescita dei Colli delle Particelle

Man mano che avviene la diffusione, si formano "colli" o ponti nei punti di contatto tra le particelle di SiC.

Questa crescita dei colli trasforma la polvere sciolta in una struttura coesa e rigida (lo scheletro) senza fondere il materiale.

Gestione Controllata della Porosità

A differenza della sinterizzazione standard, l'obiettivo qui non è eliminare le cavità, ma stabilizzarle.

Regolando rigorosamente la temperatura e la durata, il forno assicura che lo scheletro mantenga una distribuzione specifica delle dimensioni dei pori e una porosità interconnessa, essenziale per le successive lavorazioni.

Il Ruolo dell'Ambiente a Vuoto

Rimozione Attiva delle Impurità

L'ambiente a vuoto agisce come un meccanismo di pulizia, abbassando il punto di ebollizione delle impurità volatili.

Rimuove efficacemente i gas residui intrappolati nei pori e le contaminazioni adsorbite sulle superfici delle polveri.

Prevenzione dell'Ossidazione

Ad alte temperature, il SiC e gli stampi di grafite utilizzati nella lavorazione sono altamente suscettibili all'ossidazione.

Il vuoto elimina ossigeno e umidità dalla camera, preservando la purezza chimica della ceramica e l'integrità degli utensili.

Preparazione per l'Infiltrazione

Rimuovendo le sacche di gas e prevenendo la formazione di strati di ossido, il vuoto assicura che la struttura porosa finale sia "pulita".

Ciò consente una fluida infiltrazione di leghe di alluminio fuse nelle fasi successive, poiché non ci sono gas intrappolati a bloccare il flusso del metallo.

Comprendere i Compromessi

Porosità vs. Integrità Strutturale

Esiste un delicato equilibrio tra la resistenza dello scheletro e la sua permeabilità.

Se la temperatura di sinterizzazione è troppo alta o mantenuta troppo a lungo, i pori potrebbero chiudersi, impedendo l'infiltrazione della lega. Al contrario, un calore insufficiente si traduce in uno scheletro debole che potrebbe collassare durante l'infiltrazione.

Sensibilità del Livello di Vuoto

Sebbene il vuoto sia essenziale per la purezza, il livello di pressione specifico determina l'efficienza della rimozione delle impurità.

Vuoti estremamente elevati rimuovono efficacemente l'ossigeno ma, a temperature estreme (ad esempio, vicino a 1800°C), possono indurre la vaporizzazione del silicio stesso, alterando potenzialmente la stechiometria del materiale se non monitorato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la pre-sinterizzazione del tuo scheletro di SiC, allinea i parametri del tuo forno con i requisiti specifici del tuo utilizzo finale:

- Se il tuo obiettivo principale è l'infiltrazione di leghe di alluminio: Dai priorità alla "crescita dei colli" rispetto alla densificazione per mantenere una rete di pori aperta e interconnessa.

- Se il tuo obiettivo principale è la traslucenza ottica: Devi utilizzare temperature più elevate e tempi di mantenimento più lunghi per eliminare i pori chiusi, sebbene questo generalmente non sia l'obiettivo per gli scheletri pre-sinterizzati.

- Se il tuo obiettivo principale sono strutture biomimetiche ad alta purezza: Utilizza temperature più elevate (circa 1800°C) per vaporizzare e rimuovere intenzionalmente le impurità residue di silicio in eccesso.

Il successo dipende dall'uso del vuoto non solo per riscaldare il materiale, ma per scolpire lo spazio vuoto al suo interno.

Tabella Riassuntiva:

| Condizione | Meccanismo Fisico | Obiettivo Principale |

|---|---|---|

| Energia Termica | Diffusione allo stato solido | Innesca la migrazione atomica per formare "colli" rigidi tra le particelle |

| Pressione Negativa | Evacuazione attiva dei gas | Rimuove impurità e previene l'ossidazione di SiC/grafite |

| Controllo della Porosità | Sinterizzazione bilanciata | Mantiene pori interconnessi per la futura infiltrazione di leghe |

| Purezza dell'Atmosfera | Vuoto a bassa pressione | Garantisce superfici dei pori pulite rimuovendo i gas residui |

Ottimizza la Tua Sinterizzazione di SiC con KINTEK

La precisione è fondamentale nel bilanciare integrità strutturale e porosità interconnessa nei tuoi scheletri ceramici. KINTEK fornisce soluzioni termiche all'avanguardia supportate da ricerca e sviluppo esperti e produzione avanzata. La nostra gamma di sistemi Muffola, Tubo, Rotativi, Vuoto e CVD è completamente personalizzabile per soddisfare le rigorose esigenze di temperatura e pressione della lavorazione del carburo di silicio.

Sia che tu stia preparando scheletri per l'infiltrazione di leghe di alluminio o sviluppando strutture biomimetiche ad alta purezza, i nostri forni ad alta temperatura garantiscono risultati puliti, coerenti e ad alte prestazioni.

Pronto a elevare la produzione del tuo laboratorio? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali condizioni critiche fornisce un forno di sinterizzazione sotto vuoto per i carburi cementati? Garantire la massima densità del materiale

- Come vengono applicati i forni sottovuoto nella produzione di semiconduttori? Essenziali per la purezza e la precisione nella fabbricazione dei chip

- Quali sono gli indicatori chiave per misurare le prestazioni delle apparecchiature per il trattamento termico sotto vuoto? Ottimizza il tuo processo con KINTEK

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto? Ottenere Purezza e Precisione nel Trattamento Termico

- Come aiuta un modello numerico tridimensionale nella progettazione di forni sottovuoto? Ottenere risultati ad alta fedeltà

- In che modo il ciclo di preriscaldamento rapido ad alta potenza influisce sulla qualità del materiale? Stabilizza PBF-EB e previene le cricche

- Perché viene utilizzato il doppio monitoraggio per la ricottura del tantalio? Ottenere una precisione di 20 K nei forni sottovuoto

- Qual è la funzione principale di un forno a vuoto verticale nella purificazione del magnesio grezzo? Distillazione di precisione sotto vuoto