L'ambiente a pressione negativa creato da un forno a infiltrazione ad alto vuoto funge da meccanismo critico di purificazione e abilitazione per l'integrazione dei compositi.

Mantenendo un livello di vuoto di circa 10⁻² Pa, il forno evacua attivamente i gas residui intrappolati nei pori dello scheletro solido (come il tungsteno). Allo stesso tempo, crea un'atmosfera priva di ossigeno che impedisce la formazione di impurità, garantendo che il metallo liquido (come il rame) non incontri alcuna resistenza fisica o barriera chimica durante l'infiltrazione.

Concetto chiave L'ambiente di vuoto non serve solo a rimuovere l'aria; serve a eliminare la resistenza del gas e prevenire l'ossidazione superficiale. Questa doppia azione assicura che il metallo liquido possa penetrare completamente nei micropori tramite azione capillare, risultando in un composito completamente denso con un legame interfacciale superiore e privo di vuoti strutturali.

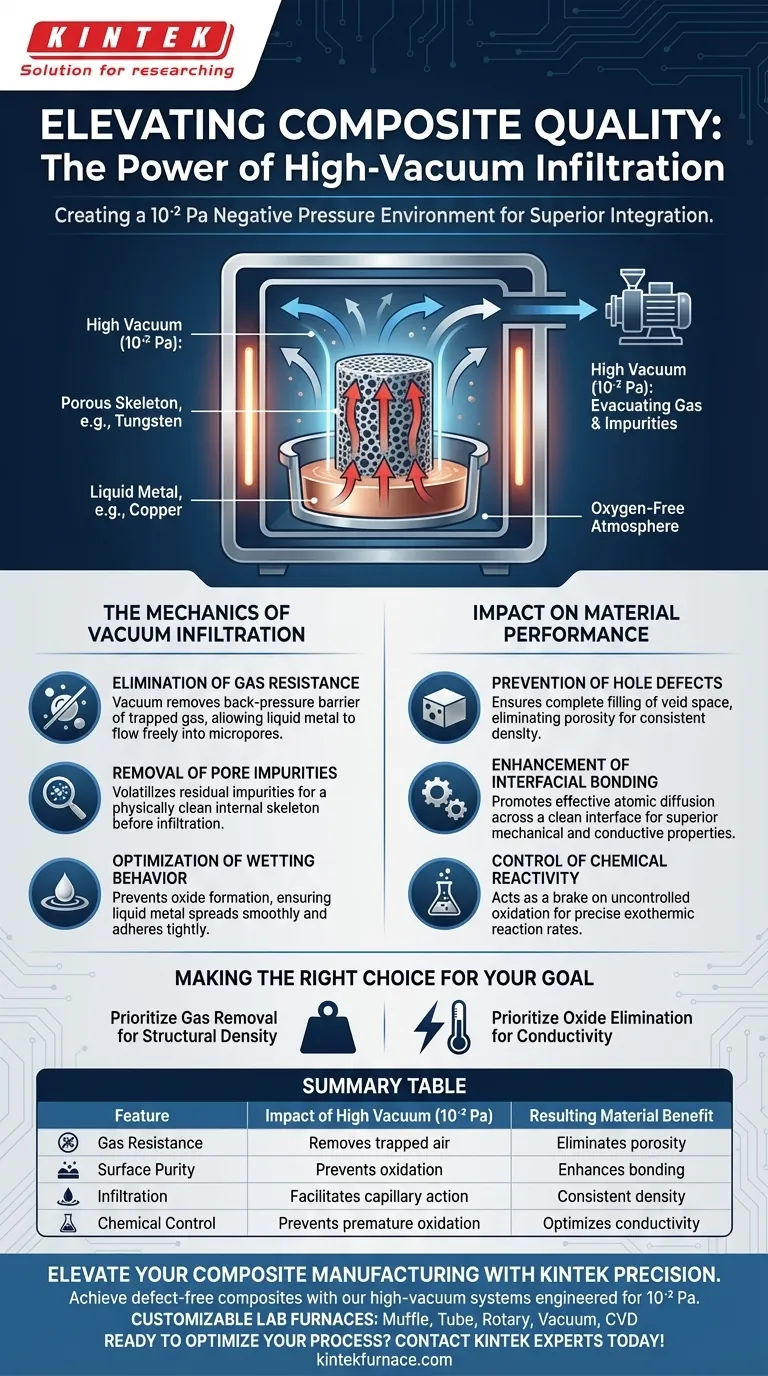

La meccanica dell'infiltrazione sotto vuoto

Eliminazione della resistenza del gas

In un ambiente atmosferico standard, i pori di uno scheletro poroso sono riempiti di gas.

Se questo gas non viene rimosso, agisce come una barriera di contropressione contro il metallo liquido infiltrante.

L'ambiente ad alto vuoto rimuove questa resistenza del gas, consentendo al metallo liquido di fluire liberamente nei micropori dello scheletro senza combattere contro sacche d'aria intrappolate.

Rimozione delle impurità dei pori

Oltre alla semplice evacuazione dell'aria, la pressione negativa aiuta a volatilizzare e rimuovere le impurità residue che risiedono in profondità nei pori del materiale.

Ciò garantisce che la struttura interna dello scheletro sia fisicamente pulita prima dell'inizio del processo di infiltrazione.

Una struttura di pori pulita è un prerequisito per ottenere una densità costante in tutto il composito.

Ottimizzazione del comportamento di bagnatura

Per una corretta infiltrazione, il metallo liquido deve "bagnare" lo scheletro solido, il che significa che deve diffondersi sulla superficie piuttosto che formare goccioline.

Le impurità e gli ossidi sulla superficie dello scheletro solido degradano significativamente questa capacità di bagnatura.

Fornendo un ambiente privo di ossigeno, il forno impedisce la formazione di questi inibitori di bagnatura, consentendo al metallo liquido di diffondersi uniformemente e aderire saldamente alla struttura solida.

Impatto sulle prestazioni del materiale

Prevenzione dei difetti di vuoto

Il difetto principale nei processi di infiltrazione è la porosità: piccoli vuoti lasciati dove il metallo non è penetrato.

Eliminando le sacche di gas che altrimenti occuperebbero spazio, il vuoto garantisce il riempimento completo dello spazio vuoto.

Ciò si traduce in un materiale composito denso privo dei "difetti di vuoto" che compromettono l'integrità strutturale.

Miglioramento del legame interfacciale

L'ambiente di vuoto fa più che riempire lo spazio; garantisce la qualità del legame tra i due materiali.

Dati supplementari indicano che un'interfaccia pulita e priva di ossidi promuove un efficace diffusione atomica tra la matrice (es. rame) e il rinforzo (es. tungsteno o carburi).

Questo legame superiore si traduce direttamente in una maggiore durezza meccanica e una migliore conducibilità elettrica o termica.

Controllo della reattività chimica

Nei sistemi reattivi, come l'infiltrazione con metallo fuso reattivo (RMI), il vuoto agisce come un "freno" sull'ossidazione incontrollata.

Impedisce l'ossidazione prematura di metalli attivi (come silicio o zirconio), il che assicura che il metallo rimanga sufficientemente fluido per infiltrarsi completamente.

Questo preciso controllo ambientale consente le corrette velocità di reazione esotermica necessarie per formare le fasi composite desiderate.

Comprensione dei compromessi

Complessità e costo delle attrezzature

Ottenere e mantenere un vuoto di 10⁻² Pa richiede sofisticati sistemi di pompaggio e una robusta sigillatura.

Ciò aumenta sia l'investimento di capitale iniziale che la complessità operativa rispetto ad alternative a pressione positiva o a vuoto inferiore.

Rischi di volatilizzazione

Mentre il vuoto rimuove le impurità, una pressione estremamente bassa ad alte temperature può anche causare la volatilizzazione (evaporazione) di elementi desiderabili.

Gli operatori devono bilanciare attentamente temperatura e pressione per garantire che il metallo liquido si infiltrì nello scheletro piuttosto che evaporare nella camera del forno.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto richiesto dipende fortemente dalla sensibilità dei tuoi materiali all'ossidazione e dalla dimensione dei pori del tuo preformato.

- Se il tuo obiettivo principale è la densità strutturale: Dai priorità alla rimozione della resistenza del gas per eliminare la porosità e i difetti di vuoto, garantendo che il metallo liquido riempia ogni microporo.

- Se il tuo obiettivo principale è la conducibilità (termica/elettrica): Dai priorità all'eliminazione degli ossidi per garantire un'interfaccia incontaminata tra la matrice e lo scheletro, poiché gli ossidi sono isolanti termici ed elettrici.

In definitiva, l'ambiente ad alto vuoto trasforma l'infiltrazione da un processo di riempimento meccanico a un preciso evento di legame chimico, garantendo la densità e le prestazioni del composito finale.

Tabella riassuntiva:

| Caratteristica | Impatto dell'alto vuoto (10⁻² Pa) | Beneficio del materiale risultante |

|---|---|---|

| Resistenza del gas | Rimuove l'aria intrappolata dai micropori dello scheletro | Elimina la porosità e i difetti di vuoto |

| Purezza superficiale | Previene l'ossidazione e volatilizza le impurità | Migliora la bagnatura e il legame interfacciale |

| Infiltrazione | Facilita l'azione capillare senza contropressione | Garantisce densità e integrità strutturale costanti |

| Controllo chimico | Previene l'ossidazione prematura di metalli attivi | Ottimizza la conducibilità elettrica e termica |

Migliora la tua produzione di compositi con KINTEK Precision

Non lasciare che la porosità o l'ossidazione compromettano le prestazioni del tuo materiale. I sistemi di infiltrazione ad alto vuoto di KINTEK sono progettati per fornire gli ambienti a pressione negativa precisi (fino a 10⁻² Pa) richiesti per un legame interfacciale superiore e la massima densità.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue sfide uniche nella scienza dei materiali. Sia che tu stia lavorando con leghe tungsteno-rame o con infiltrazione con metallo fuso reattivo, il nostro team tecnico è pronto ad aiutarti a ottimizzare il tuo processo.

Pronto a ottenere compositi privi di difetti? Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come proteggono l'acciaio le pompe per vuoto e il gas azoto ad alta purezza? Garantire una precisa austenitizzazione per risultati accurati

- Perché è necessario l'uso di un forno a essiccazione sotto vuoto o di un liofilizzatore sotto vuoto? Preservare l'integrità dei nanosheet di carbonio-nitruro

- Perché è necessario azoto ad alta purezza (N2) durante la selenizzazione dei materiali degli elettrodi? Approfondimenti sui forni esperti

- Perché utilizzare un forno a essiccazione sotto vuoto per i rivestimenti ignifughi? Garantire il 100% di accuratezza dei dati

- Come fanno i forni per brasatura sottovuoto a eliminare la distorsione dei pezzi? Ottenere una perfetta precisione dimensionale

- Qual è il ruolo dei forni sottovuoto nella produzione di dispositivi medici? Garantire purezza e sicurezza per gli impianti.

- Qual è la temperatura massima di esercizio dei forni sottovuoto ad alta temperatura? Sblocca il riscaldamento di precisione fino a 2600°C

- Perché la brasatura sottovuoto è particolarmente utile nell'industria aerospaziale e in altre industrie ad alta precisione? Ottenere giunti superiori e privi di contaminazione