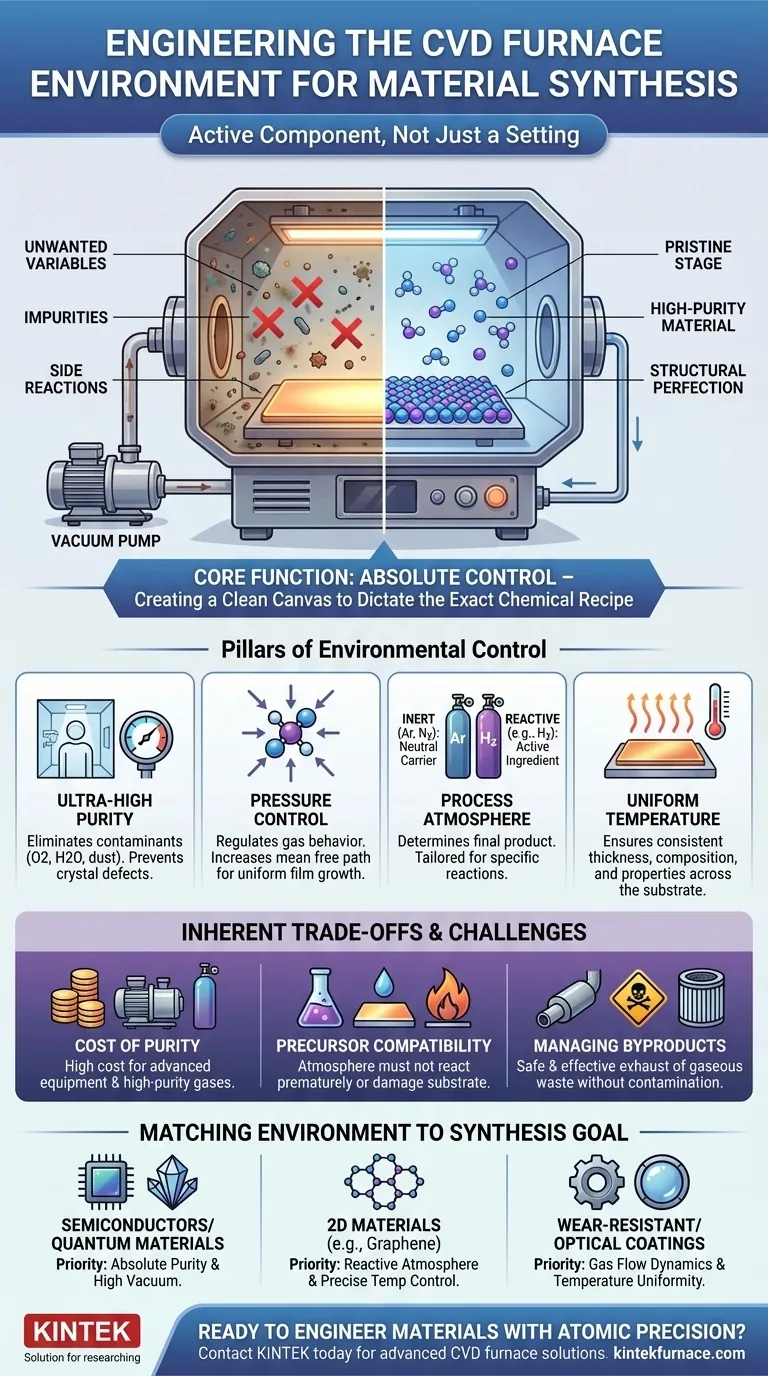

L'ambiente all'interno di un forno CVD non è solo un'ambientazione; è un componente attivo e ingegnerizzato nella sintesi dei materiali. Il contributo principale di questo ambiente—tipicamente un vuoto spinto o un'atmosfera controllata con precisione—è quello di eliminare tutte le variabili indesiderate. Rimuovendo le impurità e prevenendo reazioni secondarie, crea un palcoscenico incontaminato dove possono verificarsi solo le reazioni chimiche desiderate, consentendo la creazione di materiali di altissima purezza e struttura perfetta.

La funzione principale dell'ambiente del forno è fornire un controllo assoluto. Creando prima una tela pulita e vuota tramite il vuoto e introducendo poi gas specifici e di alta purezza, si detta l'esatta ricetta chimica per il materiale che si sta depositando sul substrato.

I pilastri del controllo ambientale nella CVD

Per comprendere come si ottiene questo controllo, dobbiamo esaminare gli elementi chiave che definiscono l'ambiente interno del forno. Ciascun elemento svolge uno scopo distinto nel guidare il processo di deposizione chimica da fase vapore (CVD) dai gas grezzi a un film solido e ad alte prestazioni.

Raggiungere una purezza ultra-elevata

Il processo inizia creando un ambiente ultra-puro, privo di contaminanti come ossigeno, vapore acqueo e polvere. Questo è un requisito non negoziabile per la sintesi di alta qualità.

Qualsiasi particella estranea o gas indesiderato può agire come impurità, rimanendo intrappolata nella struttura cristallina del materiale. Questo crea dei difetti che degradano le proprietà elettriche, ottiche o meccaniche del materiale.

Pensa al forno come a una camera bianca per gli atomi. L'estrazione di un vuoto è il primo passo, purgando la camera dall'aria ambientale e dai contaminanti.

Il ruolo del controllo della pressione

Una volta spurgato, la pressione del forno viene regolata con precisione. Non si tratta semplicemente di mantenere il vuoto; si tratta di controllare il comportamento delle molecole di gas.

Una bassa pressione aumenta il cammino libero medio—la distanza media percorsa da una molecola di gas prima di collidere con un'altra. Ciò aiuta a garantire che i gas precursori reagiscano sulla superficie del substrato piuttosto che in fase gassosa, portando a film più uniformi e di qualità superiore.

Selezione dell'atmosfera di processo

Dopo aver stabilito una base pulita e a bassa pressione, vengono introdotti specifici gas di processo. La scelta del gas determina fondamentalmente il prodotto finale.

Un'atmosfera inerte, che utilizza gas come Argon o Azoto, agisce come un vettore neutro. Questi gas trasportano i gas precursori reattivi al substrato senza partecipare alla reazione chimica.

Un'atmosfera reattiva, al contrario, è un ingrediente attivo. Ad esempio, l'uso di un'atmosfera riducente (come l'idrogeno) durante il riscaldamento di materiali contenenti carbonio è essenziale per la sintesi di materiali come il grafene.

Assicurare una temperatura uniforme

Infine, l'ambiente deve avere una temperatura altamente uniforme su tutto il substrato. Le reazioni chimiche CVD sono estremamente sensibili al calore.

Se una parte del substrato è più calda di un'altra, il film crescerà più spesso o con una struttura diversa in quell'area. Il riscaldamento uniforme assicura che il film risultante abbia uno spessore, una composizione e proprietà coerenti da bordo a bordo.

Comprendere i compromessi intrinseci

Sebbene un ambiente controllato sia potente, comporta significative sfide ingegneristiche e operative. Riconoscere questi compromessi è cruciale per l'applicazione pratica.

Il costo della purezza

Ottenere e mantenere un ambiente di purezza ultra-elevata è costoso. Richiede pompe per il vuoto sofisticate, controllori di flusso di massa per l'erogazione precisa dei gas e l'uso di gas di processo di alta purezza (e costosi).

Compatibilità tra precursore e atmosfera

La progettazione chimica del processo è complessa. L'atmosfera scelta non deve reagire negativamente con i gas precursori prima che raggiungano il substrato. Allo stesso modo, non deve danneggiare il substrato stesso ad alte temperature.

Gestione dei sottoprodotti di reazione

Le reazioni chimiche che formano il film desiderato creano anche dei sottoprodotti gassosi. Questi devono essere scaricati dalla camera in modo sicuro ed efficace senza contaminare il processo o rappresentare un pericolo per la sicurezza, aggiungendo un ulteriore livello di complessità alla progettazione del sistema.

Abbinare l'ambiente al tuo obiettivo di sintesi

L'ambiente del forno ideale non è uguale per tutti; deve essere adattato allo specifico materiale che si intende creare.

- Se la tua priorità principale sono i film semiconduttori o i materiali quantistici: La tua priorità è la purezza assoluta e un vuoto di alta qualità per eliminare i difetti cristallini che rovinerebbero le prestazioni del dispositivo.

- Se la tua priorità principale è la sintesi di materiali 2D come il grafene: La tua priorità è selezionare l'atmosfera reattiva corretta (ad esempio, riducente) e un controllo preciso della temperatura per guidare la chimica superficiale specifica necessaria.

- Se la tua priorità principale è l'applicazione di rivestimenti resistenti all'usura o ottici: La tua priorità è spesso il controllo delle dinamiche di flusso dei gas e l'uniformità della temperatura per garantire uno spessore e una durabilità coerenti del film su una vasta area superficiale.

Padroneggiando l'ambiente del forno, si passa dal semplice fare materiali all'ingegnerizzarli con precisione atomica.

Tabella riassuntiva:

| Elemento chiave | Contributo alla sintesi dei materiali |

|---|---|

| Purezza ultra-elevata | Elimina i contaminanti per prevenire difetti, garantendo proprietà elettriche, ottiche o meccaniche di alta qualità. |

| Controllo della pressione | Regola il comportamento dei gas per una crescita uniforme del film aumentando il cammino libero medio e riducendo le reazioni in fase gassosa. |

| Atmosfera di processo | Utilizza gas inerti o reattivi per trasportare i precursori o guidare reazioni chimiche specifiche per risultati materiali su misura. |

| Temperatura uniforme | Assicura uno spessore, una composizione e proprietà coerenti del film su tutto il substrato per prestazioni affidabili. |

Pronto per ingegnerizzare materiali con precisione atomica? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Che stiate sintetizzando semiconduttori, materiali 2D o rivestimenti, la nostra esperienza garantisce ambienti di forno ottimali per risultati superiori. Contattateci oggi per discutere come possiamo migliorare il vostro processo di sintesi dei materiali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali sono i diversi tipi di sistemi CVD? Trovate la soluzione perfetta per le esigenze del vostro laboratorio

- Quali vantaggi ambientali offre la CVD? Raggiungere precisione ed efficienza sostenibili

- Quali sono i diversi tipi di forni CVD? Scegli quello giusto per il tuo laboratorio

- Quali materiali sono comunemente utilizzati nei sistemi di rivestimento CVD? Esplora i materiali chiave per rivestimenti superiori

- Perché il quarzo è comunemente utilizzato nelle camere CVD per la produzione di grafene? Vantaggi chiave per la sintesi ad alta purezza

- Quale ruolo svolge il CVD nella produzione di semiconduttori? Consente una deposizione precisa di film sottili per microchip

- Che tipo di alimentatore viene utilizzato nei forni CVD? Scopri i sistemi SCR di precisione per film sottili superiori

- Quali sono le differenze chiave tra i processi PVD e CVD? Scegliere il metodo di deposizione del film sottile giusto