Nella Deposizione Chimica da Vapore (CVD), i materiali più comuni utilizzati per il rivestimento sono classificati in diverse famiglie chiave. Queste includono materiali industriali duri come nitruro di titanio (TiN), carburo di titanio (TiC) e ossido di alluminio (Al2O3), materiali elettronici fondamentali come i composti di silicio, film funzionali specializzati come i fluorocarburi e materiali 2D all'avanguardia come il grafene e il disolfuro di molibdeno (MoS2).

I materiali utilizzati nella CVD non sono solo un elenco di sostanze chimiche; sono una cassetta degli attrezzi per ingegnerizzare le superfici a livello atomico. La scelta di un materiale è una decisione strategica guidata interamente dal requisito di prestazione finale, che si tratti di resistenza all'usura, conduttività elettrica o chiarezza ottica.

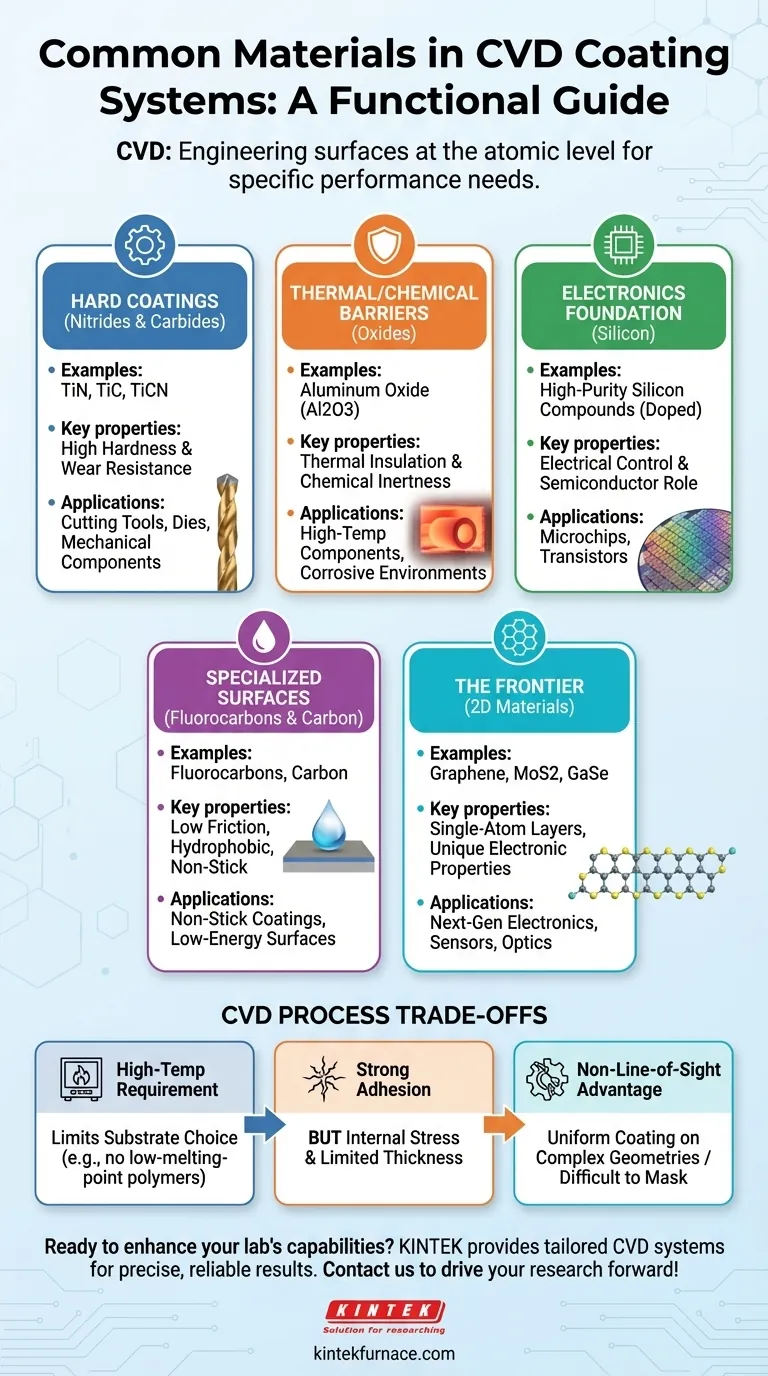

Una Guida Funzionale alle Famiglie di Materiali CVD

Comprendere i materiali CVD richiede di guardare oltre i nomi chimici e di concentrarsi sulla funzione che forniscono alla parte o al substrato sottostante. Ogni famiglia di materiali fornisce un insieme distinto di proprietà.

Rivestimenti Duri: Nitruri e Carburi

I nitruri e i carburi sono i cavalli di battaglia dei rivestimenti industriali, apprezzati per la loro eccezionale durezza e resistenza all'usura.

Materiali come il nitruro di titanio (TiN), il carburo di titanio (TiC) e il carbonitruro di titanio (TiCN) vengono depositati su utensili da taglio, stampi e componenti meccanici per estenderne drasticamente la vita operativa.

Barriere Termiche e Chimiche: Ossidi

Gli ossidi sono scelti per la loro stabilità, creando una barriera che protegge un substrato da alte temperature e ambienti chimici corrosivi.

L'ossido di alluminio (Al2O3), spesso depositato nella sua fase cristallina alfa o kappa, è un ottimo esempio. Fornisce un eccellente isolamento termico e inerzia chimica, rendendolo vitale per i componenti utilizzati in processi ad alta temperatura.

La Base dell'Elettronica: Silicio

I materiali a base di silicio sono la pietra angolare dell'industria dei semiconduttori. La CVD è un processo fondamentale per costruire gli intricati strati che compongono i moderni microchip.

Il processo consente la deposizione di composti di silicio di elevata purezza. È fondamentale notare che questi strati possono essere drogati durante il processo CVD per controllare con precisione le loro proprietà elettriche, funzionalizzando la superficie per il suo ruolo in un transistor o in un altro componente elettronico.

Superfici Specializzate: Carbonio e Fluorocarburi

Questa categoria comprende materiali progettati per proprietà superficiali uniche, come basso attrito o repellenza chimica.

I film di carbonio possono essere depositati in varie forme, mentre i fluorocarburi (o organofluoruri) creano superfici con energia molto bassa, simile al Teflon. Questi sono utilizzati per applicazioni antiaderenti, a basso attrito o idrofobiche.

La Frontiera: Materiali 2D

La CVD è all'avanguardia nella sintesi di nanomateriali, consentendo la creazione di strati spessi un singolo atomo con proprietà straordinarie.

Materiali come il disolfuro di molibdeno (MoS2), il selenuro di gallio (GaSe) e il disolfuro di tungsteno (WS2) sono in fase di sviluppo per l'elettronica, i sensori e l'ottica di prossima generazione. La CVD può persino creare complessi "eterostrutture" verticali o laterali impilando diversi materiali 2D.

Comprendere i Compromessi del Processo CVD

Sebbene potente, il processo CVD presenta caratteristiche intrinseche che influenzano la selezione e l'applicazione dei materiali. Non è una soluzione universale e i suoi compromessi devono essere compresi.

Il Requisito di Alta Temperatura

La maggior parte delle reazioni CVD richiede temperature elevate per procedere. Questo è un vincolo significativo, poiché limita i tipi di substrati che possono essere rivestiti. I materiali con bassi punti di fusione, come molti polimeri o alcune leghe di alluminio, non possono essere utilizzati.

Adesione vs. Stress

La CVD crea un legame chimico tra il rivestimento e il substrato, con conseguente adesione superiore rispetto a molti altri metodi.

Tuttavia, questo processo può anche introdurre stress interni nel film. Man mano che il rivestimento diventa più spesso, questo stress si accumula e può causare crepe o delaminazione, il che limita lo spessore pratico della maggior parte dei rivestimenti CVD.

Il Vantaggio della Non-Linea di Vista

A differenza dei processi di linea di vista come il PVD (Deposizione Fisica da Vapore), i gas precursori in una camera CVD possono fluire attorno e all'interno di geometrie complesse. Ciò consente un rivestimento uniforme su tutte le superfici esposte, che è un grande vantaggio per le parti intricate.

Lo svantaggio è che ciò rende difficile mascherare o rivestire selettivamente solo aree specifiche di un componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta di un materiale CVD dovrebbe essere un riflesso diretto del tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è la resistenza all'usura meccanica: I nitruri e i carburi come TiN e TiC sono lo standard industriale per l'indurimento di utensili e componenti.

- Se la tua attenzione principale è la protezione dalle alte temperature o dagli agenti chimici: L'ossido di alluminio (Al2O3) è la scelta ideale per creare una barriera stabile e inerte.

- Se la tua attenzione principale è la fabbricazione di semiconduttori: I materiali a base di silicio sono la pietra angolare, consentendo un drogaggio preciso per ottenere proprietà elettroniche specifiche.

- Se la tua attenzione principale è una proprietà superficiale unica: I fluorocarburi per superfici a basso attrito o idrofobiche sono la soluzione più efficace.

In definitiva, la scelta del materiale CVD giusto consiste nel definire prima il tuo obiettivo ingegneristico e poi scegliere la chimica che lo realizza.

Tabella Riassuntiva:

| Famiglia di Materiali | Esempi Comuni | Proprietà Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Rivestimenti Duri | TiN, TiC, TiCN | Alta durezza, resistenza all'usura | Utensili da taglio, stampi |

| Barriere Termiche/Chimiche | Al2O3 | Isolamento termico, inerzia chimica | Componenti ad alta temperatura |

| Elettronica | Composti di Silicio | Alta purezza, controllo elettrico | Semiconduttori, microchip |

| Superfici Specializzate | Fluorocarburi | Basso attrito, idrofobico | Rivestimenti antiaderenti |

| Materiali 2D | Grafene, MoS2 | Strati sottili, proprietà elettroniche uniche | Sensori, elettronica di prossima generazione |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, tutti supportati da una profonda personalizzazione per soddisfare requisiti sperimentali unici. Sia che tu stia lavorando con rivestimenti duri, materiali elettronici o film 2D all'avanguardia, possiamo aiutarti a ottenere risultati precisi e affidabili. Contattaci oggi per discutere come le nostre soluzioni possono portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione